엔코더는 모션컨트롤의 각종 장치에게 정확한 지시를 내리는 역할을 한다. 정확히는 피드백을 통해 보다 원활한 작업을 돕는다. 엔코더를 활용하면 작업의 위치·속도·방향 등을 설정할 수 있다. 일종의 방향 지시등인 셈이다. 엔코더가 어떤 녀석인지, 엔코더의 갈래로는 무엇이 있는지, 엔코더를 선택할 때 고려할 사항으로는 무엇이 있는지 살펴보자.

엔코더는 모션컨트롤 관련 응용사례에 사용되는 제품이다. 위치와 속도 그리고 방향 등을 정확하게 지정하는 것이 엔코더의 가장 기본적인 역할이다. 오늘날 많은 산업용 제어시스템이 열악하고 험한 환경에서 원활하게 작동하기 위해서는 위치 및 속도 피드백을 필요로 한다.

응용사례

오늘날 위치 및 속도 피드백이 필요한 산업 분야는 다양하다. 대표적으로 금속 스탬핑·통조림 및 깡통 제조업체·철강·타이어·도금 라인·드래그 라인 등이 있다. 뿐만 아니라 토목 장비·농기계·컨베이어·석유 시추·포장·댐 제어·출입문 제어·조립 분야에서도 피드백을 필요로 한다. 제약·유제품·식품·반도체 제조·크레인·군사·섬유산업·인쇄·적재 및 운반·재고 및 창고관리 등도 예외는 아니다. 이 외에도 다양한 산업에서 엔코더를 활용하고 있다.

AVG의 Autotech Controls 부서는 지난 1975년 첫 엔코더 제품을 세상에 선보였다. 이 제품은 USI Clearing 프레스 장비의 표준으로 자리했다. 엔코더는 압축 기계 공정(Press Cycle)에서 램의 각위치 및 각속도를 결정한다. 금속 디스크 및 완충 기능을 탑재한 광학장치를 장착해 압축공정, 특히 병목구간(Pinch Point)에서 발생하는 충격과 진동을 견딜 수 있다. Autotech Controls가 선보인 엔코더 제품은 특히 자동차 업계에서 하나의 표준으로 자리했다.

자동차용 금속 스탬핑 프레스 분야에 이어, Autotech는 캔 제조 분야에서의 최종 전환 프레스(End Conversion Presses) 작업에 신뢰성 있는 엔코더를 필요로 한다는 사실에 주목했다. 프레스 작업 중 발생하는 진동으로 인해 절대 위치 엔코더(Absolute Encoder)를 필요로 했다. 이에 Autotech는 3100rpm의 속도에서 0.1° 이상의 정확도를 자랑하는 리졸버 기반의 엔코더를 개발했다. 이는 캔 제조업계에 새로운 가능성을 제기한 것이라는 평가를 받는다.

오늘날의 광학 엔코더 및 리졸버는 그 기술이 계속해서 발전함에 따라 보다 넓은 분야에서 사용되고 있다. 광학 엔코더 및 리졸버를 사용하면 산업용 제어시스템에서 저렴한 가격으로 비용효율적인 솔루션을 구축할 수 있다.

이 문서에서는 적절한 유형의 엔코더를 선택하는 방법과, 현장 프로그래밍이 가능한 엔코더 및 리졸버의 장점 및 응용사례를 살펴본다. 현장에서 프로그래밍이 가능하다는 것은 컴퓨터나 소프트웨어 등의 도움 없이 독자적으로 전체적인 프로그래밍을 수행할 수 있음을 의미한다.

엔코더의 종류

산업용 엔코더는 크게 두 가지 종류로 나눌 수 있다. 절대치 엔코더(Absolute Encoder)와 증분형 엔코더(Incremental Encoder)가 그것이다.

증분형 엔코더는 회전에 따라 펄스를 생성한다. 기준점을 축으로, 기준점에 비례하여 펄스를 셈으로써 위치정보를 측정한다. 즉, 출력신호 자체만으로 엔코더의 회전 위치를 알 수 있다.

반면 절대치 엔코더는 각 위치마다 고유한 값이 있으며, 실질적인 샤프트 위치는 그대로 유지된다. 동력공급이 갑작스럽게 중단되었을 때 샤프트가 이동하게 되는 경우라도 말이다.

증분형 엔코더는 구조가 보다 덜 복잡하고, 절대치 엔코더보다 산출량이 적은 대신 가격이 저렴하다.

증분형 엔코더의 응용사례는 일반적으로 입력 카운트를 0으로 재설정해 새로운 사이클을 시작해야 한다. 반면 절대치 엔코더는 출력값이 항상 고유한 수치를 가지고 있는, ‘절대적인’ 방식을 취하므로 입력을 초기화할 필요가 없다.

엔코더는 현재 다양한 갈래로 뻗어나가고 있다. 그 중 눈에 띄는 것이 광학 엔코더와 리졸버 엔코더이다.

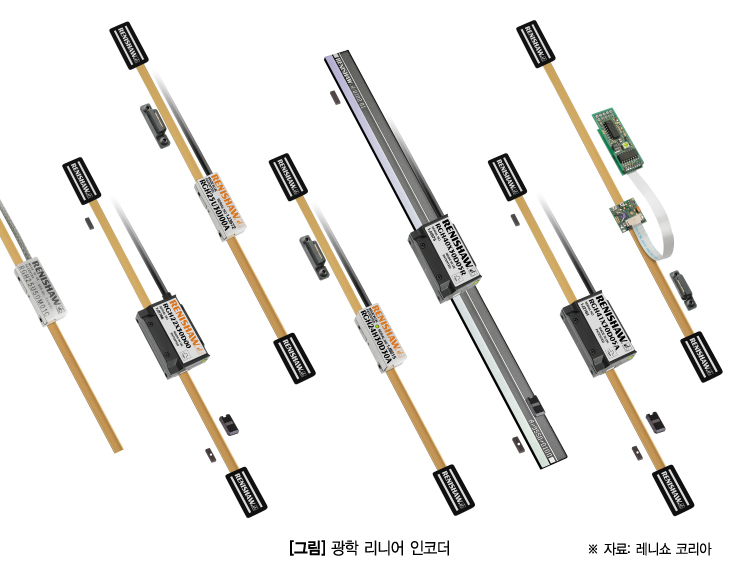

1. 광학 엔코더: 광학 엔코더는 일반적으로 단순한 디스크 방식(Disk Pattern)을 활용한다. 이는 산업 응용사례가 극단적인 충격이나 지속적인 진동이 적음을 의미한다.

광학 엔코더는 일반적으로 회전하는 구성요소와 고정되어 있는 구성요소로 이루어져 있다. 회전자(로터)는 금속 혹은 유리 디스크로 만들어지며 그 샤프트에 광패턴(Optical Pattern)을 구축하고 있다. 고정자(스테이터)는 LED 블록 및 광트랜지스터를 포함한다. LED 조명이 회전자 디스크의 투명한 부분을 통해 통과하고, 반대편에 있는 광트랜지스터가 이를 수신한다.

증분형 광학 엔코더는 단순한 디스크 방식을 활용하여, LED와 광트랜지스터 사이의 빛을 차단하지 않고 펄스 출력을 만들 수 있다. 출력할 수 있는 펄스의 수는 디스크에 있는 슬롯의 개수와 같다. 이렇게 만들어진 펄스를 카운터에 공급함으로써 위치 정보를 알 수 있게 된다. 펄스율(Pulse Rate)은 샤프트의 속도를 결정한다.

광트랜지스터는 방향 및 회전을 결정하는 데에도 사용될 수 있다. 또한 몇몇 제품은 동기 펄스(Marker Pulse) 및 인덱스 펄스를 제공한다. 펄스는 고정된 샤프트의 위치가 회전할 때마다 한 번씩 발생된다. 가장 일반적인 펄스 구성은 ‘직각 위상(Quadrature)’이라고 하는데, 각기 생성된 두 구형파(Square Wave) 펄스가 90° 각도를 이룬다.

일반적인 증분형 엔코더는 A와 B라는 두 개의 채널을 가지고 있다. 여기서 채널이란 엔코더가 생성하는 전기 출력(Electrical Outputs)이라고 정의할 수 있다. 각 상(Phase)은 90° 각도로 변화하며, 이를 통해 엔코더가 회전 방향을 결정할 수 있다. 만약 A상이 B상보다 선행하는 경우(A leads B) 카운터는 엔코더의 이동 방향을 결정할 수 있다(시계방향·반시계방향 등). B상이 A상 보다 선행한다면(B leads A) 엔코더가 방향을 변경하게 된다.

세 번째 채널인 Z상은 채널 및 인덱스에 쓰이는 선택적인 신호이다. 엔코더가 한 번 회전할 때마다 하나의 펄스를 생성한다. 카운터를 0으로 동기화할 때 활용할 수 있는 기능이다.

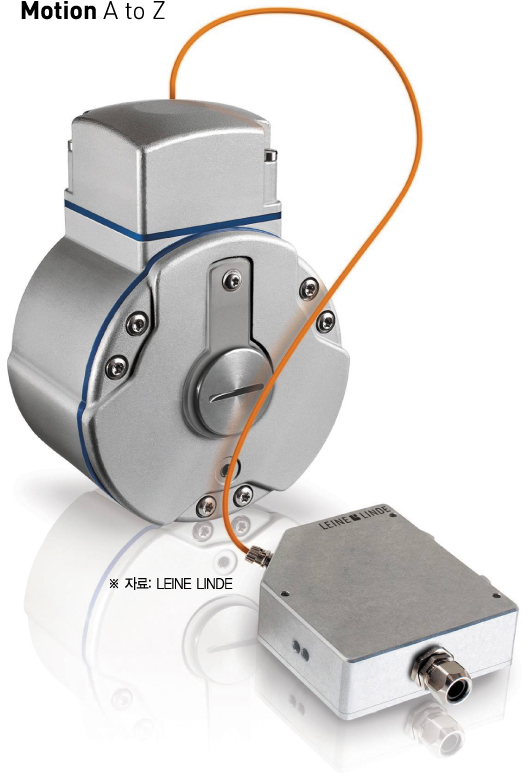

2. 리졸버 엔코더: 리졸버를 바탕으로 한 엔코더는 보다 험하고 열악한 환경에 필요한 제품이다. 큰 충격이나 심한 진동 등에 사용되는 제품으로, 대표적인 예로 압축(프레스) 관련 제조업이 있다. 리졸버는 회전 변압기(Rotary Transformers)의 일종으로, 하나의 회전자 권선과 두 개의 고정자 권선으로 구성되어 있다. 리졸버 엔코더는 제2차 세계대전 당시 군용으로 개발된 제품으로, 견고함을 중요시 여기는 것은 어찌 보면 당연한 일이다.

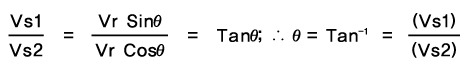

이 장치는 고정자 권선이 90° 각도로 위치한다. 회전자 혹은 고정자 권선 중 하나를 주요 장치로 사용할 수 있다. 회전자 권선은 통상적으로 400㎐부터 수㎑까지 다양한 주파수 내에서 기준 전압에 의해 구동된다. 고정자 권선의 출력 전압은 샤프트 각도가 사인인지 코사인인지에 따라 달라진다. 두 전압은 샤프트 각도를 척도로 삼으며, 리졸버 디지털 디코더(Resolver to Digital Decoder)를 통해 디지털 신호로 변화한다.

비율척도 추적 컨버터(Ratiometric Tracking Converter)는 2형(타입 Ⅱ) 서보 루프의 특징을 가지고 있다. 2형 서보 루프는 사인·코사인 승수(Multiplier)로 구성되어 있다. 오류 증폭기(Error Amplifier)는 물론, 상(단계)에 민감한 복조기(Demodulator), 오류 처리기(Error Processor), 전압 제어 발진기(Voltage Controlled Oscillator, VCO) 그리고 업·다운 카운터 등을 탑재하고 있다.

이렇게 구성된 컨버터가 제공하는 정보는 그야말로 ‘맑고 신선’하다. 이 정보는 지속적으로 갱신되며, 언제나 출력할 수 있다(Available at the output). 비율척도 컨버터에서 샤프트의 각도를 결정하는 가장 기본적인 요소는 두 고정자 신호 간의 비율이다.

아래의 식을 살펴보면, 각도(Angle)는 더 이상 유도된 회전자 전압 Vr에 대한 값을 나타내지 않으며, Vs1과 Vs2의 비율을 나타냄을 발견할 수 있다. 결과적으로 회전자 전압 Vr·주파수·온도 등의 변화는 더 이상 비율척도 컨버터와 관련한 인자(즉, 상수)가 아니다. 결과적으로 보다 정확하고 반복도가 높은 리졸버 디지털 디코더를 만든다.

엔코더 선택 가이드

작업에 적합한 엔코더를 선택할 수 있는 방법은 무엇일까? 현재 시장에는 다양한 종류의 엔코더가 출시되어 있다. 이 중에서 단 한 종류의 엔코더를 선택하기란 어려운 일이다. 결단을 내려야 할 때 필요한 지침을 제공한다.

1. 절대치 엔코더 Vs. 증분형 엔코더

엔코더를 선택하고자 할 때 가장 중요한 요소는 엔코더의 위치다. 엔코더가 어디에 있는지를 결정하는 것은 어떤 작업에든 필요한 요소다. 전원 공급이 끊겼을 때 위치 정보를 잃어도 될 만큼 여유가 있는가? 여기에 대한 대답이 절대치 엔코더와 증분형 엔코더를 결정짓는 요인으로 작용한다.

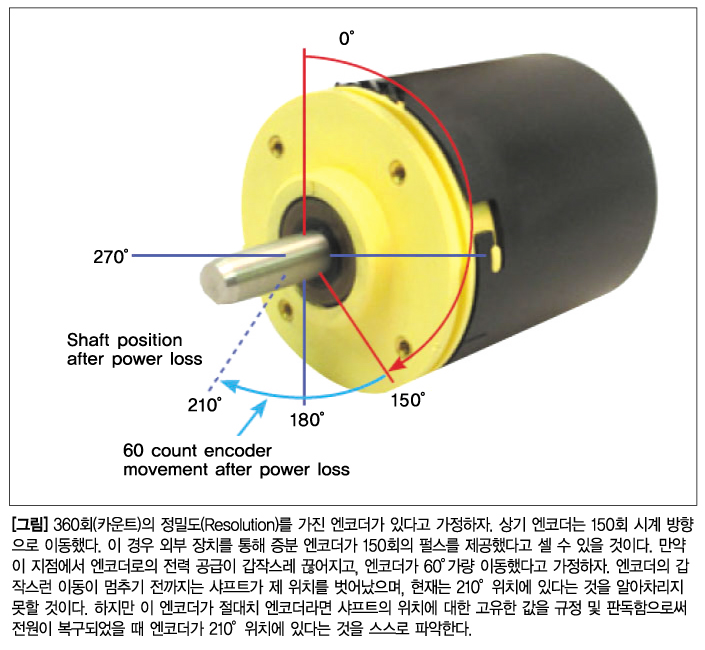

대답이 ‘안 돼’라면 절대치 엔코더를 사용하는 것이 바람직하다. 앞서 논의한 바와 같이, 증분형 엔코더는 단순히 위치에 비례해 펄스를 만드는 반면, 절대치 엔코더는 각 위치마다 고유한 코드를 만든다. 엔코더 샤프트가 완전히 멈추기까지는 관성이 작용하고, 따라서 즉시 정지하지 않는다. 이 점을 반드시 염두에 두어야 한다. 정전이 발생했을 때 절대치 엔코더를 탑재한 장비는 중단된 지점부터 작업을 다시 시작한다. 정전이 일어난 동안 엔코더 샤프트가 이동한 경우에도 마찬가지다. 반면 증분형 엔코더는 정전이 일어나는 동안 펄스 카운트를 완전히 상실하고, 기계가 다시 정확히 작동하기 위해서는 시작점으로 돌아가 작업을 처음부터 시작해야 한다.

증분형 엔코더는 전기적 잡음에 취약하다. 절대치 엔코더는 잡음이 많은 상황에서 잘못된 결과를 출력할 수는 있겠지만, 잡음이 사라지면 금세 진위치(True Position)로 돌아온다. 반면 증분형 엔코더는 잡음으로 인한 장비를 재가동하거나 동기화를 새로 하기 전까지 잘못된 카운트(False Count)가 계속 이어진다.

절대치 엔코더는 대체 제품인 증분형 엔코더보다 한결 비싸다. 따라서 가격과 성능을 고려해 적절한 선택을 내려야 한다.

2. 전원공급 및 출력(NPN·PNP·TTL·ET7272 라인 드라이버): 광학 엔코더든 리졸버 엔코더든, 산업현장에서 사용하는 전원공급장치(파워서플라이)는 보통 12VDC 혹은 24VDC 규격을 사용한다.

출력장치의 종류로는 ▲풀업 저항을 갖춘 한끝(싱글 엔드) N타입(전류소모Current Sinking 타입이다) ▲풀다운 저항을 갖춘 P 타입(전류 공급Current Sourcing 타입이다) ▲표준 TTL 토템 폴(Totem Pole)에 사용되는 T 타입 ▲잡음 내성이 강하고 엔코더와 인터페이스 장치 사이의 케이블 길이가 긴 차동 라인 드라이버(Differential Line Driver) 등이 있다.

최근 엔코더 제품에 주로 사용하는 출력 구동기 중 하나는 ET7272라고 부르는 반도체 칩이다. ET7272는 한끝(싱글 엔드) 혹은 차동 출력 형태로 사용할 수 있다. ET7272 출력은 Short Circuit Proof(Short Circhit은 바람직하지 못한 도체 회로의 결함 상태를 말한다. 설계 결함이나 제조 품질상의 불량이 주 원인이다. Short Circuit Proof는 이를 방지하는 기능을 말한다. 출처 PCB/SMT/PACKAGE/DIGITAL 용어 해설집) 및 자동 과열 정지(Automatic Thermal Shutdown) 기능을 갖추고 있다.

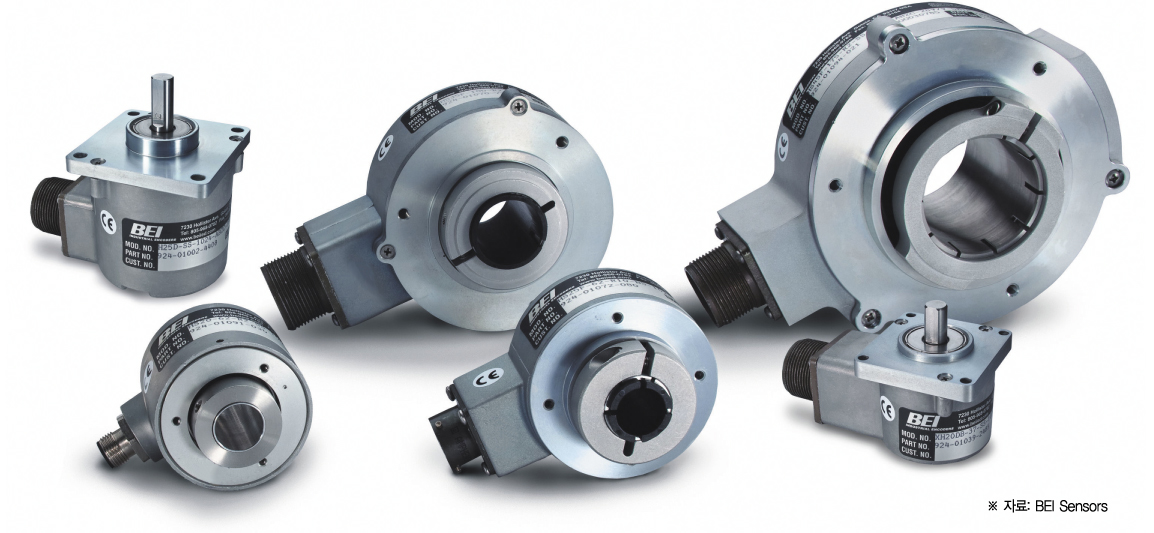

3. 기계적 구성(하우징 크기·샤프트 크기·최대 샤프트 부하 등): 엔코더의 기계적 구성 및 설정 역시 엔코더 선택에 영향을 미친다. 패키지(일괄) 선택은 응용사례의 요구사항이 무엇인지를 바탕으로 결정한다.

엔코더 샤프트 및 하우징에 가해지는 기계적 응력, 엔코더가 작동되는 환경 등 고려해야 할 요소는 다양하다.

엔코더의 산업표준 크기는 사이즈 15(1.5″ 하우징 크기와 ¼″ 샤프트)·사이즈 25(2.5″ 하우징 크기와 ⅜″ 샤프트)·사이즈 40(4.0″ 하우징 크기와 ⅝″ 샤프트) 등이 있다.

엔코더는 플렌지 결합 혹은 서보 결합 방식 중 하나를 채택할 수도 있다.

참고로 업계에서는 플렌지 결합 방식의 NEMA 4/IP65 사이즈 25의 엔코더 혹은 ⅜″ 샤프트를 탑재한 2.5″ 직경의 엔코더를 주로 사용한다. 제품 크기와 기계적 강도 모두 적절한 수준이기 때문이다.

3. 엔코더의 정밀도Resolution (카운트/회전): 엔코더의 정밀도(PPR, 즉 회전 당 펄스Pulse Per Revolution로 설명되곤 하는)는 얼마나 정확한 엔코더가 필요한지 결정할 때 중요하다.

엔코더의 정밀도란 엔코더가 정확히 한 바퀴(360°) 회전할 때 발생한 카운트의 개수를 나타낸다. 정밀도가 높을수록 한 사이클 내에서 보다 작게 쪼개어(즉, 더 많이) 카운트할 수 있게 되고, 따라서 보다 정확한 작업을 실현한다.

지금까지의 엔코더는 응용사례에 필요한 정확도를 바탕으로 특정 해상도로만 출시되곤 했다. 하지만 차세대 엔코더는 현장에서 프로그래밍할 수 있다. 하나의 엔코더를 가지고 다양한 응용사례 및 설계 요구사항에 대응할 수 있음을 의미한다.