제지 업체가 제지기의 유지보수 방식을 기존의 시간 기반 방식에서 상태 기반 정비(예방정비) 방식으로 변환함으로써 한 단계 발전을 이루어냈다. FDT/DTM 기술 도입을 통해 생산효율을 한 단계 높였다.

덴마크의 Dalum Papir는 PM6와 PM7이라는 두 대의 제지기(製紙機)를 가동해 재활용지로 고급 사무용 및 인쇄용 종이를 만든다. 두 제지기는 연간 약 12만 톤의 종이를 만들 수 있다. 이 공정을 위해 한 번 버려진 종이를 잉크 제거 공장에서 가공처리를 거쳐 펄프 형태로 철도를 이용해 인접한 제지 공장으로 옮긴다.

제지 공장은 1999년경부터 점차 현대화를 거쳐 왔다. 품질을 손상시키지 않으면서 효율성을 높이기 위해서다. 핵심적인 변화로는 PM7의 유지보수 방식을 기존의 시간 기반 방식에서 상태 기반 정비(예방정비) 방식으로 변환한 것이 있다. 이러한 발전은 FDT/DTM 기술 도입이라는 배경이 있었기에 실현할 수 있었다.

종이 생산

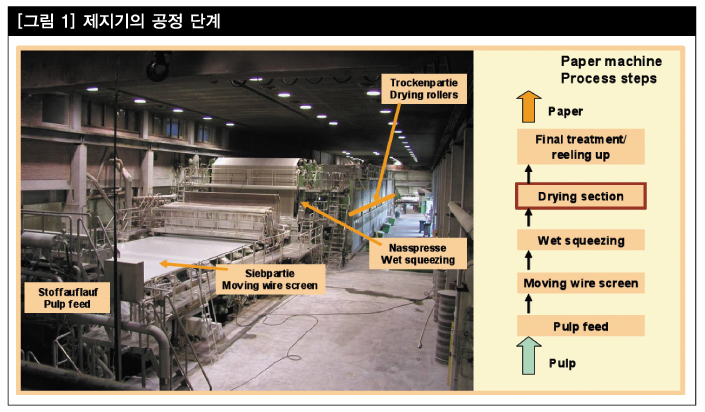

종이를 만들어내는 과정은 일련의 기계적·화학적·열처리 등으로 이루어져있다. 섬유로 된 재질(나무 혹은 종이 폐기물)과 물 그리고 동력(전력)등이 이 공정의 주재료라고 할 수 있다. 흔히 제지 과정의 주인공이라고 생각하는 제지기는 이 공정의 맨 마지막 부분에 있다. 제지기가 하는 작업은 섬유재의 수성 현탁액(Aqueous Suspension), 즉 펄프로부터 최종 제품(종이)을 만들어내는 것이다. 이 공정의 각 단계는 그림 1을 살펴보면 이해하기 쉽다.

1. 펄프 공급 구획에서는 계속해서 움직이는 와이어 스크린에 펄프를 고르게 도포한다. 이 공정에서 펄프의 수분 함유량은 최대 99%가량이다. 이 공정에서는 섬유가 균일한 형태의 펠트(모직이나 털을 압축해서 만든 부드럽고 두꺼운 천)으로 변한다. 하지만 이 단계에서는 여전히 습윤 웹(Wet Web) 상태를 유지하고 있다.

2. 스크린 구획에서는 움직이는 스크린을 활용해 여분의 이로 인해 수분 함유량이 줄어든다. 펠트화 된 웹은 수분이 줄어들어 굳게 되고, 이후 후속 수분 공정으로 넘어간다. 수분 공정을 거치고 나면 수분 함유량이 50%가량 줄어든다.

3. 건조 구역에서는 종이에 남아있는 수분을 마저 끄집어낸다. 최대 100개 가량의 증기난방 건조 롤러를 가동해 종이의 습도를 최소화한다.

4. 건조된 종이가 배달용 릴에 감겨 올라온다. 특정한 품질을 가진 종이는 릴에 감겨 올라오거나 제지기에서 출력되기 전에 특별한 정제과정을 거친다.

FDT를 통한 새 유지보수 수립

제지기는 그 과정이 복잡하고, 대부분이 자동화되어있다. 이들은 매우 높은 웹 속도로 작동한다. Dalum의 PM7은 분당 750m씩 작업한다. 이를 시간당으로 환산하면 45㎞ 혹은 약 30마일 정도이고, 종이 양으로 환산하면 15톤가량이 된다.

제지 작업은 공정 속도가 빠르고 공정에서 하위 작업이 비일비재하다. 따라서 제지기가 멈추고 재시작하는 것이 중요한 요소로 작용한다. 또한 기계 당 수억 달러에 달하는 높은 자본비 역시 부담으로 작용한다. 때문에 일정에 따른 정지를 최소화하고 예기치 않은 정지시간을 가능한 한 피해야 한다. PM7이 5시간동안 정지하면 37만 5천 덴마크 크로네의 비용이 발생하는데, 이를 유로화로 환산하면 5만 유로 정도이다.

이 회사에서 시스템 정지는 3주마다 예약되어 있다. 장비 청소 및 결함이 있거나 마모된 하위부품을 교체하기 위해서다. 과거에는 이 작업에 상당히 긴 시간이 필요했다. 각 부품에 대한 실제 상태 및 작동 여부에 대해 활용할 수 있는 정보가 없었기 때문이다. 결국 부품 교체는 교육을 기반으로 한 추측에 의존할 수밖에 없었다.

PM7의 현대화는 기본적으로 효율성 적용에 그 기반을 두고 있다. 장비에 현대적인 감시 및 관찰 개념을 적용하는 것. 이를 통해 하위 부품과 구성요소에 대한 정보를 실시간으로 제공하고, 효율적인 예방정비를 계획할 수 있다. 이 개념의 핵심요소는 유지보수 전략을 근본적으로 변화시키는 것에 있다. 시간 기반 방식에서 상태 기반 일정관리로 변경하는 것(앞쪽의 박스기사 참조). FDT/DTM 기술은 이 작업을 수행할 수 있는 우수한 해결책을 제시한다.

FDT를 도입하다

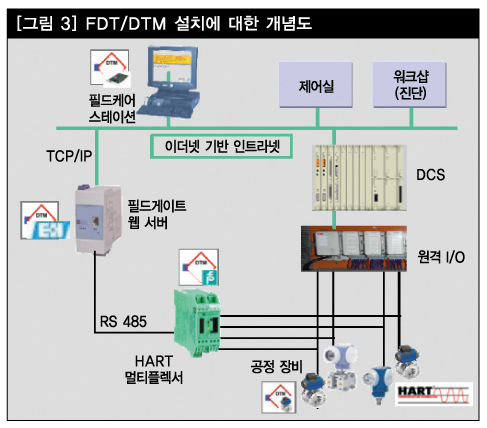

공장에서는 네 개의 작업 스테이션 및 다섯 개의 제어시스템을 통해 PM7을 제어 및 관찰한다. 수백 개의 처리장치(포지셔너·밸브·흐름과 압력 그리고 쌓인 종이의 높이와 수분량 등을 감지하기 위한 센서 등)가 장비와 매우 근접하게 위치한 원격 I/O에 연결된 형태를 띠고 있다.

기계의 건조 구역은 150개의 제어 밸브 및 포지셔너를 탑재하고 있다(그림 2 참조). 이 부품은 건조 실린더를 가열하기 위해 증기를 조절하는 역할을 한다. 장비는 진단 기능 및 HART 프로토콜을 지원하며, FDT에 필요한 장치 드라이버(DTM, 혹은 장치 형태 매니저Device Time Manager)를 포함하고 있다. 하지만 기존의 원격 I/O는 HART 신호 및 내부에 포함되어있는 자료를 송수신할 수 없다. 따라서 제어시스템과 별개로 HART 다중통신장치(멀티플렉서, 페펄앤드푹스의 FDT-capable with DTM)를 HART 신호 출력부에 장착했다. 또한 시스템에 장착한 Endless+Hauser의 필드게이트 FXA520은 회사 인트라넷과 연결할 수 있음은 물론 공장 자산관리 시스템인 필드케어를 제공한다. 필드케어는 FDT 기반으로 이루어져있어 여타 업체의 장비들도 DTM을 통해 완벽하게 구동할 수 있다.

HART 통신 프로토콜은 오늘날 4-20㎃ 장비의 연결 표준이다. HART 다중통신장치는 HART 자료 접속을 실현하며, 공정 가치(Process Values) 등 디지털 정보에 대해 도움을 제공하는 독립적인 서비스 층을 형성한다. 정보는 RS485 인터페이스를 통해 디지털 형태로 전환할 수 있다.

필드게이트는 판독·구성 매개변수(Configuration Parameters)·진단·활동 데이터 수집 및 분석 등에 쓰이는 필드 장비이다. 필드게이트는 높은 수준의 이더넷 네트워크 연결을 통해 정보를 관리하고, 관제실이나 제어실 혹은 유지보수직원 등 더 많은 사용자들이 활용할 수 있도록 만든다. 필드게이트는 공개 표준을 기반으로 하고 있으며, 따라서 새로운 장비 설치와 기존 장비 개조 모두에 적합하다.

필드케어는 장비 및 공장 관리업무에 필요한 개방형 솔루션을 제공하는 FDT 기반 소프트웨어다. FDT/DTM 기술을 기반으로 하고 있으며, 따라서 DTM을 통해 장치 및 장비의 제조업체와 관계없이 다양한 통신 프로토콜을 사용해 공장 내의 모든 장비와 통신할 수 있다. 뿐만 아니라 장비 상태 관찰(Instrument Condition Monitoring) 기술을 통해 사용자 네트워크 내의 어떤 지점에서든 진단 정보를 출력할 수 있다. 예를 들어 제어실에서도, 유지보수 워크샵에서도 자료를 볼 수 있는 것. 또한 기기로부터 실시간 데이터 흐름을 받아들여 색상 코드(색을 통한 표시 체계) 경보 체계 및 선택적으로 상태 메시지(OK, 경고, 알람, 미확인 등)를 출력한다. 이를 통해 결함을 찾아내고, 사전에 계획한 시간에 맞추어 선별적인 예방정비를 실현한다.

DTM을 사용하면 표준 구성 매개변수에서 각 장치별 기능에 이르기까지 장비가 가진 모든 기능을 활용할 수 있다. 필드케어를 비롯한 프레임 애플리케이션은 DTM 내용과 관련 자료를 명확하게 구조화한 형태로 표시한다.

사용 이점

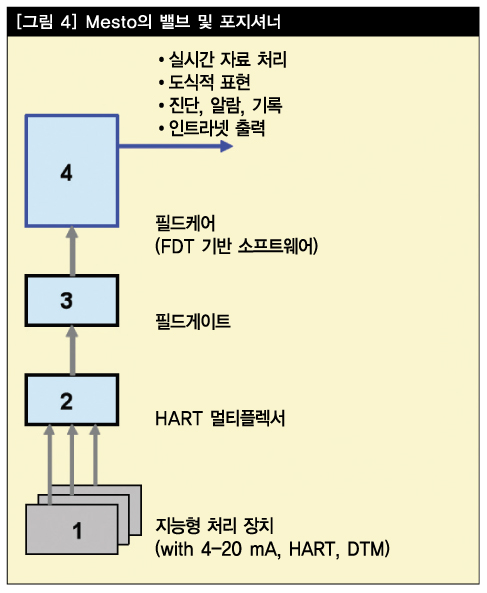

그림 4는 PM7에 새로 장착한 자산관리 시스템에 대한 간략한 도식이다. 상태 기반 정비를 통해 유지보수 작업에 접근하고 있다. 이 시스템의 전제 조건은 지능형 처리장치(Intelligent Process Device. 1번 항목. 여기서는 Mesto의 밸브 및 포지셔너를 사용했다)다. 지능형 처리장치가 가진 자가진단 기능과 HART 프로토콜 지원 및 DTM 사용 여부 등이 필요한 것. 다음 단계로 넘어가기 위해서는 확장 모듈이 필요하다. HART 멀티플렉서(2번 항목. 여기서는 페펄앤드푹스의 제품을 사용했다)가 신호를 수집한다. 그 다음 필드게이트(3번 항목. Endress+Hauser의 FXA 520 장치가 들어갔다)를 사용해 높은 수준의 네트워크를 위한 지능형 연결을 실현했다. 마지막으로 공장 관리 소프트웨어(4번 항목. Endress+Hauser의 필드케어를 사용했다)를 활용해 전체 공정을 효율적으로 제어한다.

Dalum Papir는 제품을 사용하여 다양한 장기적 이익을 얻었다.

· 실제 공정 조건에서 공정 장비(밸브)의 상태에 대한 지속적인 이해.

· 장비 상태를 수집 및 시각화함으로써 향후 발생할 사건을 실시간으로 감지.

· 공장 내 어떤 곳에서든 자료를 실시간으로 판독할 수 있어 원격 측정을 구현.

· 상당한 비용 절감 가능성이 있는 예방정비를 도입해 정지시간을 최소화 혹은 제거.

· 메일 서버로 시스템을 확장.

· 벨브 제어장치 등 특정한 장치에도 접근 및 기능 활용.

· PM7과 같이 기존 설비를 보강하는 데에 특히 적합.