고속 응용사례에서의 베어링과 저속 응용사례에서의 베어링은 서로 비슷하면서도 다르다. 공통점과 차이점이 공존하는 것. 저속 응용사례에 쓰이는 베어링의 종류에 대해 알아보고, 성능 요건과 특징에 대해 살핀다.

자료|케이던 베어링 코리아(www.kaydonbearings.co.kr)

베어링을 선택하려 한다면 응용사례의 작동 속도를 중요한 고려사항으로 꼽음직하다. 고속 응용사례의 설계자에게는 놀랄 것도 없는 이야기다. 하지만 작동 속도가 느린, 즉 저속 응용사례에서도 통하는 이야기라는 것을 아는 이는 드물다.

예를 들어 롤링 엘리먼트 베어링(롤러 베어링이라고도 한다)의 마모를 방지할 수 있는 정도는 베어링 내부에 적절한 윤활제를 얼마나 급유할 수 있는지에 따라 달라진다(단, 제한된 이동거리를 반복해서 움직이는 사례라는 조건이 붙는다). 이에 대한 적절한 예는 풍력 터빈에서 찾아볼 수 있다. 날개깃 피치 베어링이 완전히 회전하지 않으면 베어링은 더 많은 마모는 물론이고 폴스 브리넬링(구름 베어링의 레이스 전주면轉走面에만 생기고, 전동자轉動子 간격마다에 전동자의 미동微動에 의해 생기는 마모를 말한다. 출처 기계공학용어사전) 현상마저 일으킨다. 이러한 응용사례에서는 높은 건조막 강도(High Film Strength)를 가진 윤활유나 극압제(Extreme Pressure Addives)가 필요하며, 때로는 롤링 요소에 대한 자가윤활 분리기(Self-Lubricating Separator)가 필요하기도 하다.

사실 많은 저속 응용사례에 표준형 베어링에 수정을 가한 제품이나, 나아가 사용자 정의 형태의 베어링이 필요하다. 속도가 내려갈수록 이러한 경향이 더욱 강해진다. 이 경우 특수 전문 베어링 제조업체와 상담을 하는 편이 바람직하다. 성능 필요조건·부하·크기·무게 제한·여타 많은 요구사항 등을 구체적으로 명시한 뒤, 여기에 제조업체의 경험을 더해 작업에 가장 적합한 제품을 찾아야 한다.

저속 베어링의 정의

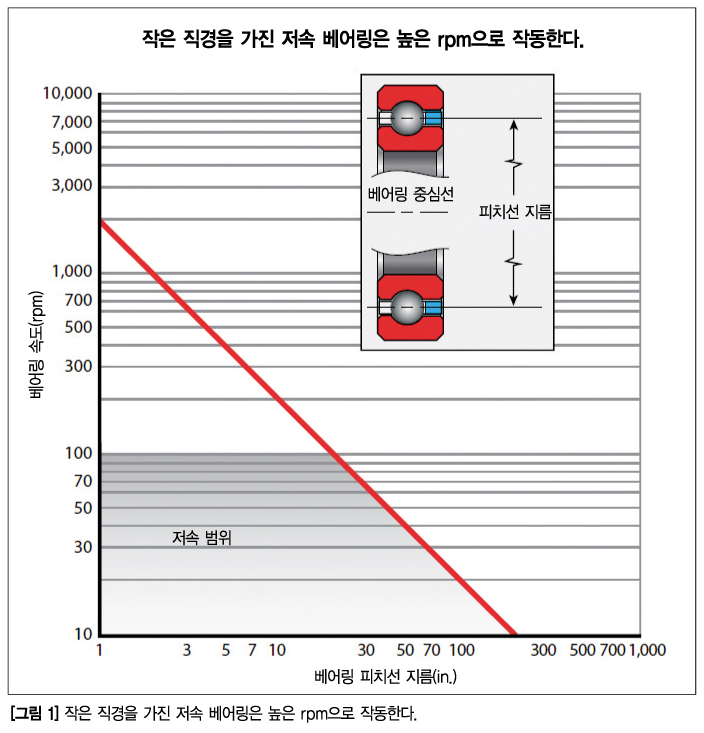

베어링 설계에 영향을 미치는 동적 조건은 베어링 피치선의 선형 속도(Linear Speed), 혹은 피치선 속도(Pitch Line Speed)로 표시한다. 일반적으로 피치선 속도가 500fpm 이하면 저속으로, 500fpm에서 3000fpm 사이를 중간 속도로, 3000fpm보다 높으면 고속으로 간주한다.

하지만 낮은 선형 속도가 반드시 낮은 각속도를 의미하는 것은 아님을 명심하자. 그림 1에서 볼 수 있듯, 피치선 지름이 1.9in. 이하인 저속 베어링은 최대 1000rpm 속도로 회전할 수 있다. 반면 피치선 지름이 더 크면(예를 들어 65in.라고 가정했을 때) 이 베어링은 저속 베어링으로 간주한다. 각속도가 30rpm 미만으로 떨어지기 때문이다.

일반적인 저속 베어링

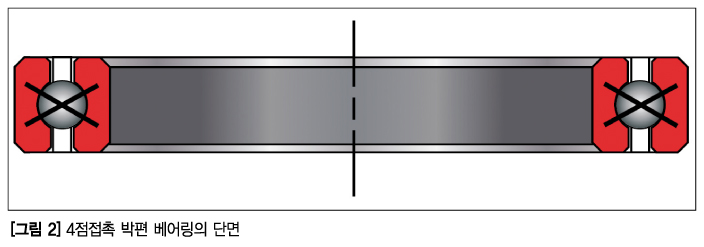

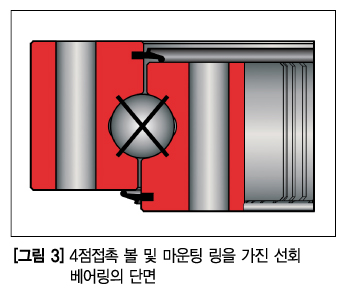

저속 응용사례에 사용할 수 있는 베어링은 종류가 다양하다. 이 중 일반적인 형태로는 두 가지가 있다. 박편 베어링(Thin Section Bearing)과 선회 베어링(Slewing Ring Bearing)이 그것이다.

·박편 베어링(그림 2)은 엄격한 공간 제한과 가벼운 무게 그리고 고 강성과 정확한 위치조정 등의 요구사항이 공존하는 설계 기준에 훌륭한 솔루션이다. 산업용 로봇이 좋은 예다. 박편 베어링은 일반적으로 방사상 접촉이나 각이 진(Angular) 접촉 그리고 4점 접촉방식 등에 사용할 수 있다.

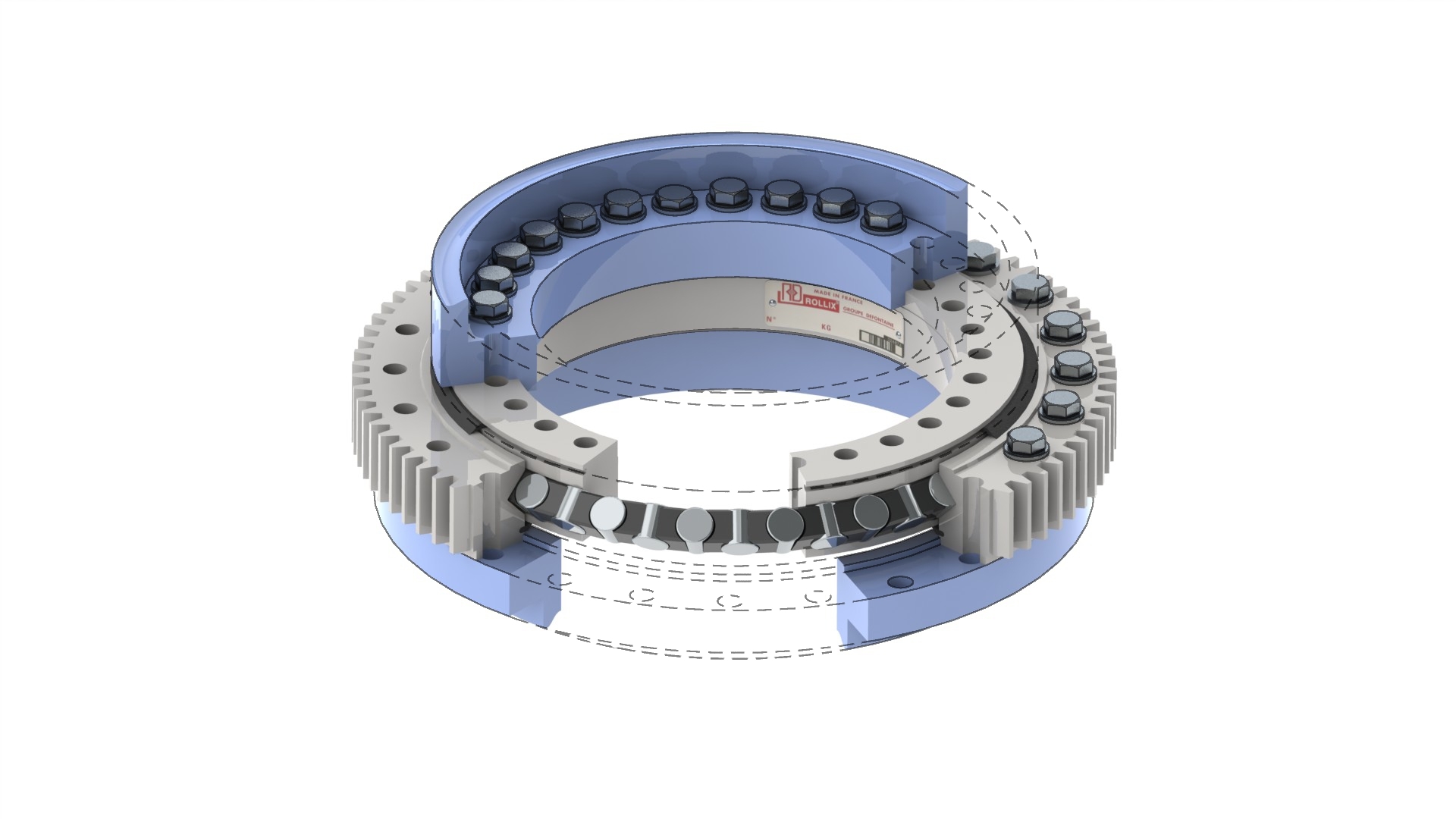

·선회 베어링(그림 3)은 직경이 큰 베어링이다. 고정되어있는 부분을 기반으로 구조물을 회전시키면서 방사상 하중과 추력 하중 그리고 모멘트 하중을 동시에 옮길 수 있다. 이러한 베어링을 사용하는 응용사례로는 크레인 및 총 조립(Gun Mount) 분야 등이 있다.

선회 베어링은 일반적으로 중부하를 천천히 처리하며, 간헐적 혹은 부분적으로 회전한다. 또한 단열 혹은 다열의 볼 및 롤러 요소를 갖고 있다.

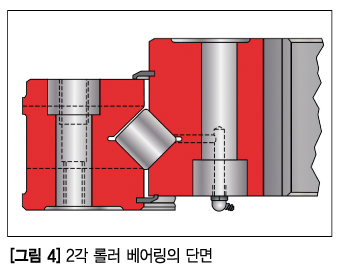

·2각(Biangular) 롤러 베어링(그림 4)은 전차대(Turntable) 응용사례에서 주로 쓰인다. 이러한 응용사례에는 기존의 볼 베어링보다 더 높은 위치결정 정밀도 및 강성이 필요하기 때문이다. 2각 롤러 베어링은 4점접촉 볼 베어링과 같은 종류의 부하를 지지할 수 있지만, 장착면의 내성이 약하다는 단점이 있다. 2각 롤러 베어링의 일반적인 응용사례로는 금속가공기계용 인덱스 테이블이나 레이더 안테나(Radar Antenna) 장착 등이 있다.

4점접촉 볼 베어링과 2각 롤러 베어링은 ‘솔리드 레이스(레이디얼 볼 베어링이나 롤러 베어링에 있어서 볼이나 롤을 삽입하고 전하는 바퀴를 말한다. 바깥쪽에 있는 아우터 레이스와 안쪽에 있는 이너 레이스로 나뉜다. 출처 자동차 용어사전)’ 구조를 가지고 있다. 이 베어링은 경화되고 단단한 관로(Raceway)를 가지고 있으며, 지보 링(Supporting Ring)을 내장하고 있다.

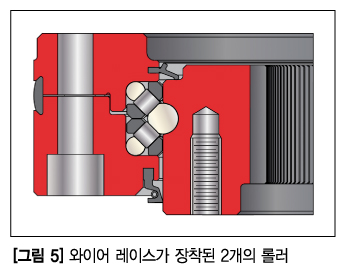

무게가 중요한 요인으로 작용하는 응용사례의 경우 솔리드 레이스 대신 와이어 레이스를 고려해봄직하다.

·와이어 레이스 베어링(그림 5)은 선회 베어링을 부분화해 만든 것으로, 각각의 지보 링에 와이어 선로를 삽입한 형태를 취하고 있다. 와이어 레이스 베어링은 볼 혹은 다열 롤러를 탑재하고 있다. 지보 링은 내 부식 재질(양극산화 알루미늄 등)로 되어있어 무게 절감을 실현한다. 또한 재료 측면에서는 베어링과 지보 링의 재질을 일치시킴으로써 열 호환성을 높일 수 있다.

성능 요건

저속 베어링에 대한 성능 요건이 고속 베어링과 비슷하다고는 하지만, 두 성능 요건이 완전히 동일하다고는 할 수 없다. 저속 베어링에 있어 중요한 요구사항은 다음과 같다.

운동 특성

운동 특성(Motion Characteristics)은 베어링 표면에 윤활유를 공급할 때 특별한 주의를 기울여야 하는 경우 특히 중요한 요인이다. 윤활유는 종류가 매우 다양하며, 일반적으로 속도를 줄이고자 할 때 그 선택이 더 어렵게 다가온다.

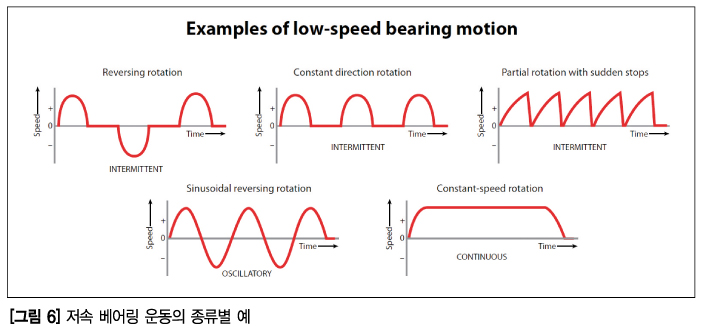

그림 6을 참조하면, 일부 저속 베어링은 간헐동작(Intermittent Motion)을, 일부는 왕복운동을, 일부는 반복적이고 지속적인 운동을 수행한다. 이 중 간헐동작은 역회전·동일 방향 회전(Constant Direction Rotation)·부분적 회전(급정지 기능을 탑재한) 기능 등을 포함할 수 있다. 또한 사인파 반전 운동(Sinusoidal Reversing Motion)은 전동 베어링을 통해 달성할 수 있는 동작 중 하나다.

회전 정밀도

회전 정밀도는 고정된 부재에 대해 위치결정제어의 정도를 명시하는 척도다. 베어링의 회전 조립 장치가 이런 척도를 필요로 한다. 정확한 방사상·축 방향·각 모드(Angular Mode)의 회전의 편차라는 측면에서 정밀도를 명시한다. 높은 회전 정밀도가 중요한 응용사례의 경우, 기존 베어링의 표준화 및 정형화된 허용오차에 의존하지 않는 것이 바람직하다. 고 정밀도·저속 응용사례에 적용하기에는 광범위하기 때문이다. 대신 필요로 하는 정확한 허용오차 혹은 성능을 베어링 제조업체에 명시하는 편이 좋은 선택이다.

강성

강성 역시 저속 응용사례에 있어 중요한 요소다. 강성은 탄성률(Spring Rate)을 바탕으로 결정된다. 탄성률은 부하가 걸린 베어링의 굴절(편향)을 결정하는 요소다.

강성에 영향을 미치는 요소는 다양하다. 예를 들어 베어링의 배치 및 배열·직경·예압(Pre-Load)·지지 방식 등이 있다. 정확도를 최대화하기 위해 방사상·축 방향·각 모드 등에서 강성 한계(Stiffness Limit)를 명시해야 한다. 베어링 제조업체는 이러한 요구사항들을 고려해 가장 적합한 제품을 결정하는 역할을 한다.

부하 용량

부하 용량(Load Capacity)은 베어링에 부과되는 방사상 하중과 추력 하중 그리고 모멘트 하중 등을 필요로 한다. 정지 상태뿐 아니라 작동 상태의 하중 역시 요구한다.

반면 동하중은 보다 덜 중요한 고려사항이다. 저속 베어링은 보통 기존의 피로 파괴(Fatigue Fails)에 영향을 받지 않으며, 지속성보다는 구조강도에 방점을 두고 설계하는 경향이 있기 때문이다.

진동·충격에 대한 저항

진동과 충격에 대한 내성은 저속 조건에서 베어링 수명에 영향을 미치는 요소다. 비록 이러한 부하가 외부 요소보다는 내부 요소, 즉 회전체들의 불균형 혹은 정밀하지 못한 부품들의 결과로 나타난다고 할지라도, 외부로부터 오는 진동과 충격은 민감한 사항이다.

예를 들어 회전하는 탱크 포탑에 쓰이는 선회 베어링은 대포를 발사할 때의 충격을 견딜 수 있도록 설계해야 한다.

또한 진동이 심한 작업을 수행하는 베어링은 기계적 부식 및 마모를 방지하기 위해 특별한 윤활유를 공급할 필요가 있다.

적대적 환경

적대적 환경(Hostile Environments)는 저속 베어링에 혹독한 상태를 말한다(이는 고속 베어링도 마찬가지다). 비부식성 소재와 특수한 내장형 씰은 일반적으로 부식성 화학물질·가스·매연·먼지·흙·기타 오염물질 등에 대한 저항에 대해 명시하고 있다. 저속 베어링은 사막·북극·우주 등 다양한 환경에서 활약하는 장비에 탑재되는 경우가 많다. 따라서 극도의 온도 및 압력에서도 제 성능을 발휘하기 위해 특수한 베어링 재질 및 윤활제가 필요하다.

토크 특성

토크 특성으로는 최대 시동 토크와 마찰 토크 그리고 토크 균일성 등이 있다. 이 중 토크 균일성은 응용사례에 따라 가장 중요한 요소가 될 가능성이 있다. 예를 들어 베어링이 매우 느리게 회전하는 경우, 토크에 대한 요구사항은 아주 짧은 시간동안에도 크게 변할 수 있다. 롤링 구성요소의 접지 영역에서 크게 미끄러져 내려가기(Sliding) 때문이다. 베어링의 기하학적 구조·표면 처리상태·윤활제 선택·마찰에 의해 일어나는 토크의 변화를 최소화하기 위한 리테이너 설계 등에 특별한 주의를 요하는 부분이다. 하지만 이러한 변화는 일부 응용사례에서 해롭고 위험할 수 있다. 항공기 유도 시스템이 대표적인 예다.

유지·보수

저속 베어링 응용사례에서는 베어링의 유지 및 보수 역시 문제가 될 공산이 있다. 장치로의 접근에 제한이 있을 경우 특히 그렇다. 대표적인 예로 우주선에 쓰이는 저속 베어링과 높은 곳에 설치되어있는 망원경을 들 수 있다. 이들 장치에 윤활유를 다시 도포하기란 결코 쉬운 일이 아니다.

이러한 응용사례에서는 베어링 어셈블리 안에 윤활유 등을 자동으로 공급하도록 설계하는 것이 현명한 선택이다. 윤활유 저장소를 마련하거나 배리어 필름 등을 부착하는 것이 좋은 예다.

베어링을 장기간 보관해야 할 경우에는 다양한 검토가 필요하다. 일부 베어링은 높은 안정성과 긴 수명을 위해 특수한 윤활유를 사용한다. 그런가하면 제품 사용 초기에만 특별한 방부제 및 윤활제를 사용하며, 이후에는 다른 그리스나 기름으로 대체해야 하는 제품도 있다. 정기적인 유지보수를 저해하는 사항이나 장기간 보관할 때 등 서비스 조건을 예측해야 할 경우, 이를 조기에 베어링 공급업체에 알림으로써 적절한 예방작업을 취해야 한다.

수명

저속 베어링의 수명은 회전수보다는 시간에 크게 좌우된다. 따라서 작동시간을 기준으로 수명을 계산하는 것이 바람직하다.

또한 제품을 사용하기 전에 오랜 시간동안 창고 등에 저장할 경우에는 위에서 언급한대로 보관 및 운송에 대한 조건을 고려해야 한다. 유지보수를 등한시해 발생하는 손상이나 외부 요소(부식·물·오염물질 등)로 인한 손상은 수명을 줄이는 요인 중 하나다.

신뢰성

상황에 따라 달라질 수는 있겠지만, 높은 신뢰성은 거의 언제나 중요한 사항으로 손꼽힌다. 항공우주 분야를 예로 들어보면, 이 분야에서 저속 베어링은 매우 높은 신뢰성이 필요하다. 비록 제품 수명이 단 한 번의 비행에 불과하더라도 말이다.

또 다른 예는 건설기계에서 찾아볼 수 있다. 높은 베어링 신뢰성은 점검 시 다운타임을 최소화할 수 있는 열쇠다.

베어링의 신뢰성을 높일 수 있는 방법 중 하나는 여분의 부하 용량을 내장하는 것이 있다. 또 다른 방법으로는 제조공정에서 더 많은 검사나 시험, 혹은 둘 모두를 수행하는 것이 있다. 또는 여분의 구성요소 및 부품을 도입하는 것도 바람직하다.

접근 방법에 관계없이, 베어링 공급업체와 사용자가 부하 및 운영조건에 대한 정확한 정보를 공유하는 것이 신뢰성을 보장하는 가장 좋은 방법이라는 것에는 이견의 여지가 없다.

결론

저속 응용사례에 쓰이는 베어링을 지정 및 명시하는 데에는 많은 요인이 관여하고 있다. 따라서 베어링 지정에 지름길이나 왕도는 없다.

설계자들은 광범위한 성능 기준 사이에서 적절하게 균형을 맞추어야 한다. 그 중 일부는 더 높은 응용사례만을 다루던 이에게는 생소할 수도 있다. 이 경우에는 필요로 하는 요건들에 대한 포괄적이고 종합적인 목록을 만들어 숙련된 베어링 제조업체와 상담하는 것이 가장 확실한 방법이다.