기본적으로 비 접촉 자성 기반(Magnetism Based) 센서의 성능은 저항을 기반으로 한 트랙 앤 와이퍼 기술을 활용하는 전위차 센서를 넘어선다. 하지만 센서 하우징에 샤프트를 장착해야 한다는 단점이 있다.

반면 비 접촉 로터리 센서는 마커와 센서 사이의 물리적 접촉이 필요 없는 자성 기반 측정 기술을 활용한다. 이는 다양한 응용사례에서 이점을 제공한다.

작동 방식

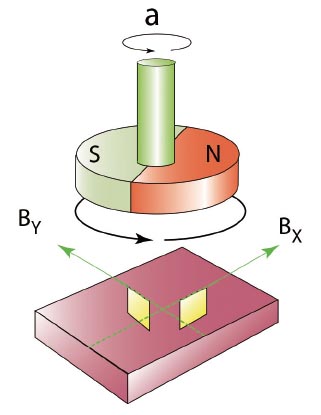

비 접촉 로터리 센서는 영구자석을 회전 샤프트에 부착하고, 이를 위치 마커로 활용한다. 샤프트가 회전하면 별도로 부착된 센서가 홀 효과(자기장이 존재하는 도체에 전류를 흘려보내면 전위차가 발생하는 현상. 편집자 주)를 활용해 자석의 방향 및 위치를 추적한다.

자기장과 전류 양쪽 모두에 수직 방향으로 전위차가 발생한다. 이 때 집적 회로를 통해 자기장의 방향을 판별할 수 있다. 샤프트의 각도 계산이 끝나면 이 정보를 모션컨트롤 장치로 송신한다. 일반적인 송신 형태로는 아날로그 출력이 있다.

같은 비 접촉 센서라고 하지만 이를 지칭하는 방식은 제각각이다. 미국에서는 터치리스(Touchless) 비 접촉 로터리 센서라는 용어를, 유럽에서는 비접촉 로터리 엔코더라는 표현을 주로 사용한다. 미국에서는 비접촉 로터리 센서를 전위차 기술을 활용한 센서와, 여타 비 접촉 기술을 적용한 센서로 분류한다.

현장에서의 비 접촉 로타리센서 사용

비 접촉(Touchless) 센서는 추적 및 처리(Track and Wiper) 제품 및 여타 비 접점(Noncontact) 센서에 비해 뚜렷한 장점을 제공한다. 비 접촉 센서가 적절한 경우로는 ▲비 자성을 연 벽 혹은 판 등에서 측정을 해야 할 때 ▲격하게 변화하거나 움직일 때 ▲센서 샤프트에 씰 등의 보호장치가 필요할 때 ▲구동축의 움직임이 잦거나 진동이 심할 때 등이 있다.

비 접촉 로터리 센서는 일부 응용사례에서 대체 불가능한 이점을 제공한다.

① 비 접촉 로터리의 주 활용분야로 박판(Thin Walls) 위에서 작업하는 경우가 있다.

내부 압력이 존재하는 유압 경사판 펌프(Swash Plate Pump)를 가정하자. 이 경우 자석판(Field of Magnet)을 펌프 내의 구동축에 부착한다. 자석판은 비 자성 벽판 밖으로 돌출된다. 자석판을 통해 비 접촉 로터리 센서가 펌프 외부에서 자기장의 방향을 추적하여 각도를 측정한다.

② 매우 낮은 마찰 토크가 필요한 응용사례 역시 비 접촉 로터리 센서를 사용함직하다.

일반적으로 샤프트 씰은 엄청난 양의 마찰 토크를 생산한다. 이는 히스테리시스(자기 이력) 오류의 주범이다. 특히 풍향계 관련 응용사례 등 구동축이 만들어내는 토크가 작을 때 이러한 문제가 불거진다. 비 접촉 로터리 센서의 자석 마커는 회전축에 직접 부착할 수 있어 마찰 토크를 상쇄하며, 이로 인해 히스테리시스 오류를 미연에 방지한다.

③ 오정렬(Misalignment)을 방지해야 하는 응용사례에서도 비 접촉 로터리 센서는 필수 요소다. 비 접촉 로터리 센서는 여타 센서와 비교해 구동축의 오정렬을 사전에, 보다 쉽게 예방할 수 있다. 따라서 유연한 정밀 커플링 없이도 작업을 수행할 수 있다.

비 접촉 로터리 센서의 이점

비 접촉 로터리 센서의 주요 이점은 ▲낮은 비용 ▲견고성 ▲신뢰성 ▲프로그래밍 용이성 ▲단순함 등이 있다.

① 낮은 비용. 비 접촉 로터리 센서는 여타 제품보다 초기 비용이 비싸다. 하지만 무조건 전체 비용이 비싼 것만은 아니다. 여타 센서에서 원활한 작동을 위해 추가적으로 필요한 구성, 예를 들어 볼 베어링이나 정밀 샤프트 커플링 등이 불필요하기 때문이다.

② 견고성. 비 접촉 로터리 센서의 핵심 부품은 외부 환경에 노출되지 않는다. 유체 등 외부 요소의 침투를 막기 위해 보호장치 내부에 장착되어 있는 것. 비 접촉 로터리 센서는 센서부의 기계적 마모가 없다. 따라서 센서의 수명을 사이클 단위가 아닌 MTTF(Mean Time To Failure, 평균 고장시간) 단위로 산정한다. 센서의 MTTF는 센서 핵심부에 사용된 전자 부품의 종류와 품질에 따라 크게 달라진다.

③ 프로그래밍의 용이성. 비 접촉 센서의 프로그래밍은 센서 핵심장치 내부에 설치된 전자장치와 인쇄회로기판(PCB)의 영향을 받는다. PCB는 기능적 확장이 용이하며, 시작 각도와 끝 각도(Start and End Angles)의 빠른 교정이 가능하다. 또한 단점 교정(One Point Calibration)이 가능해 특정 장치의 정중앙 지점 등을 설정하거나 각도를 조절하기 위한 피드백을 보내는 등의 작업이 용이하다.

일부 기술자들은 프로그래밍이 불필요한 경우에도 프로그래밍이 가능한 특수 비 접촉 센서를 대량으로 구입한다. 이러한 방법으로 사전에 각 지점에서 감지해야 할 각도 범위를 몰라도 센서를 설치할 수 있으며, 한 개의 제품으로 측정해야 하는 응용사례도 쉽게 구현할 수 있다.

④ 단순함. 대형 프로젝트를 수행하는 기술자는 고객이 원하는 프로그래머빌리티 기능을 따로 구현하지 않고, 사전에 프로그래밍을 마친 비 접촉 로터리 센서를 도입할 수 있다. 사전에 조정 작업을 거친 센서 안전 기술 등 센서의 기능이 바뀌면 안 되는 응용사례에서 더욱 유용하다. 프로그래밍이 필요 없는 센서는 조정 작업을 위한 마이크로프로세서와 순람표(룩업 테이블)가 불필요하며, 따라서 비용 또한 저렴하다.

일부 기술자들은 설정을 수시로 변경하는 등 다양한 시도를 위해 프로그래밍이 가능한 비 접촉 센서를 활용하기도 한다. 최적화 작업을 마치면, 생산 직전 최종 설계 단계에서 저 비용의 각도가 고정된 센서로 교체 및 전체 비용을 낮춘다.

설계상 고려사항

모든 제품이 그렇듯, 비 접촉 로터리 센서 역시 설계 시 고려사항이 존재한다.

첫 번째는 가격이다. 특히 넓은 범위 및 장거리에 걸쳐 적용해야 하는 경우, 비 접촉 로터리 센서보다 큰 자석이 필요하므로 비용 문제가 발생한다. 큰 자석은 비싸고 많은 공간을 필요로 하는 반면, 센서를 마커에서 멀리 떨어트려 설치하거나 장비 혹은 측정 공간 외부에 설치할 수도 있다. 보다 큰 자석은 장비 형상에 따라 샤프트와 센서 부품을 분리하여 구성할 수 있다.

두 번째 고려사항은 금속 조각으로 인한 성능 저하다. 일부 응용사례에서는 자성을 띤 이물질이 자석 마커에 혼란을 줄 수 있다. 이러한 이물질은 히스테리시스 현상 및 오프셋 에러를 일으키는 주범이다. 따라서 문제를 사전에 예방하기 위한 조치를 취해야 한다.