Hewland Fork는 모터스포츠 산업용 기어박스 및 트랜스미션(변속기) 시스템을 공급하는 회사다. 최근에는 전기자동차용 변속기 시스템 분야로 사업을 확장하고 있다. 이런 업무를 하는 과정에서 이 회사 직원들은 EDGECAM 소프트웨어를 사용하는 것으로 업무에 이점을 누리고 있다.

Hewland는 포뮬러 원, LeMans GT, WRC 랠리, 오픈휠 포뮬라, 투어링 카레이싱 등과 같은 대회에서 사용되는 레이싱 기어박스를 제공하는 전문기업이다. 현재는 포뮬러 E 전기자동차용 변속기 시스템의 생산 등 여러 전기차 프로젝트를 진행하고 있다.

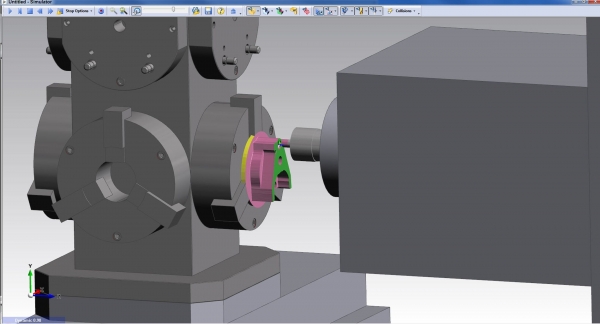

이 회사의 핵심사업은 박스·기어 및 보조 축 같은 변속기를 구성하는 기어 부품을 생산하는 것. 이 기어 부품 중 약 95%는 5~10미크론 공차의 고정밀 가공으로 이루어진다. 때문에 설계를 할 때 필히 EDGECAM의 CAM 프로그래밍 작업을 거치게 된다. (EDGECAM은 공작기계를 이용하여 공작물을 가공하는데 사용되는 프로그램이다)

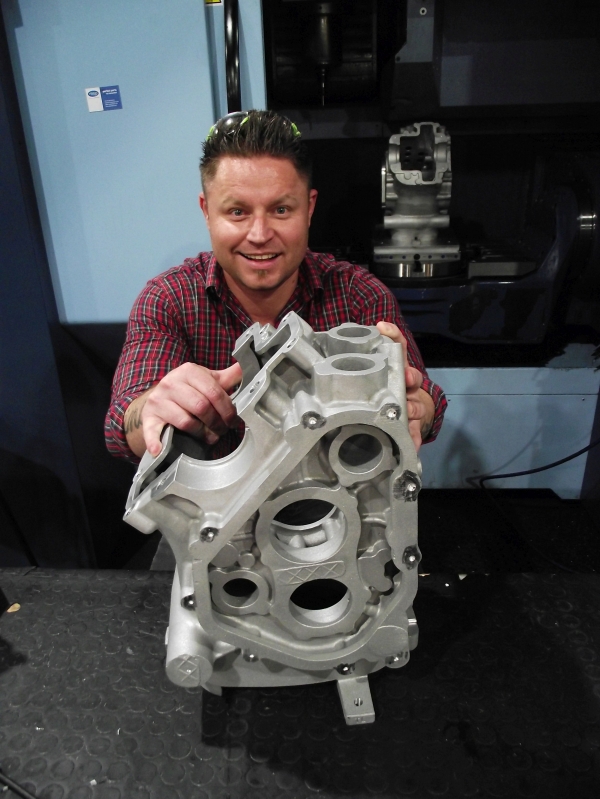

Hewland Engineering의 생산 엔지니어링 매니저인 Dominic Prinsloo씨는 2017년 9월에 입사하면서 EDGECAM을 활용하여 새로운 작업 방식을 도입한 장본인이다.

이에 대해 그는 “Hewland는 EDGECAM을 수년간 사용하고 있었지만 그 잠재력을 완전히 활용하지는 못하고 있었다. 입사할 때부터 그 점이 아쉬웠는데, 다행히도 최근 활용 방식에 변화를 주면서 가공시간과 공구 비용을 절감하는 결과를 얻었다”라고 말했다.

변속 장치 수동기어 포크를 예로 든 그의 설명에 따르면, EDGECAM의 활용방식에 변화를 주면서 부품을 생산하는 사이클 타임이 기존 65분에서 단 38분으로 단축되었다. 그는 툴링 비용까지 고려한다면 이들 부품의 생산 비용은 상당한 수준까지 절감된 것으로 파악된다고 덧붙였다.

Dominic Prinsloo는 또한 보다 큰 포크에 EDGECAM의 가공방식을 활용할 때 개별 품목 당 약 30분의 사이클 타임이 절감되는 효과가 있었기 때문에 현재의 변화된 EDGECAM 활용 방식을 모든 유형의 기어박스 포크 생산에 적용한다면 더욱 큰 사이클 타임 절감효과를 가져올 수 있을 것으로 내다봤다.

이러한 활용 방식의 변화에는 모델에서 피처를 프로그래밍하거나 생성하기 위한, 솔리드 모델 가져오기 방식이 포함되어 있다.

Dominic Prinsloo의 설명에 의하면 현재 이 회사에서는 피쳐를 사용할 때 피쳐 검색 기능으로 피처를 자동 생성하거나 수동으로 프로파일 피처를 생성하여 사용하기도 하지만 Dominic Prinsloo가 이 회사에 입사했을 당시 직원들은 수동으로 값을 입력하고 있었다. 그래서 시간이 오래 걸리고 오류가 발생하기 십상이었다.

이에 개선을 필요성을 느낀 Dominic Prinsloo은 툴패스와의 피처 연동을 통해 해당 코드가 자동으로 생성되도록 변화를 주었고, 그 결과 부품의 특정 직경이 수정되거나 업그레이드되어도 피처를 재 생성하기만 하면 툴패스가 자동으로 변경되는 효과를 누리게 됐다.

웨이브폼 황삭 가공 방식의 놀라움

피처를 자동으로 생성하는 것 외 주목할 부분은 Hewland가 진행하고 있던 기존의 밀링과 선반 공정에 EDGECAM의 웨이브폼 황삭 가공 방식을 도입한 것이었다.

이 회사의 경우 기존에는 수동 기어 포크에 대한 밀링을 가공할 때 한 개의 부품에 여러 페이스 공구로 고속의 피드를 주는 방식을 사용하고 있었다. 이러한 스텝 공구는 그러나 3개의 파트까지밖에 버텨주지 못했다.

이에 Dominic Prinsloo은 10%의 스텝오버와 분당 2.8m의 피드로(4200rpm)가공 방식을 변경했고, 그 결과 사이클타임을 1단계에서는 20분, 2단계에서는 8분 30초로 총 30분을 단축하게 되었다.

Dominic Prinsloo가 처음 EDGECAM의 웨이브폼 가공방식을 도입했을 때 Hewland의 많은 현장 직원들은 피드와 속도가 급증하는 만큼 공구가 파손될 것을 우려했다. 이 우려는 너무 당연한 것으로, 이유는 Hewland 직원들이 이러한 가공방식을 본적이 없었기 때문이었다.

그래서 Dominic Prinsloo은 새로운 가공방식을 천천히 도입했고 스텝오버가 10%를 넘고 피드가 2.2미터를 초과할 때까지 조금씩 변화를 늘려갔다. 이런 과정을 거치면서 웨이브폼 가공이 정확히 무엇을 할 수 있는지 직원들은 알게 되었고, Dominic Prinsloo은 그즈음 회사가 보유한 대부분의 장비에 이 방식을 적용시키는 승부수를 던졌다.

이를 본 현장 직원들은 “웨이브폼 가공이 공구와 스핀들에 가해지는 부하를 줄여주기 때문에 장비가 더욱 안정적으로 작동한다”며, 웨이프폼 가공 방식으로 프로그래밍 해달라는 요청을 설계 엔지니어들에게 직접 하기도 했다고 Dominic Prinsloo은 회상했다.