독일의 특수 기계 제조 업체인 Kirschenhofer가 터크의 Profinet I/O 모듈과 RFID 시스템을 사용하여 첨단 생산 공장을 실현했다. Kirschenhofer는 대형 트럭의 촉매 컨버터 시스템 장착을 위한 기계 장치 제작에 강점을 갖고 있는데, 터크의 솔루션을 활용하여 작업 변화에 유연하게 대응하면서 동시에 생산 오류를 방지하고, 오류 발생 시 이를 신속하게 감지할 수 있는 시스템을 구현한 것이다.

대형 엔진은 많은 배기 가스를 생성하는 장치로, 오늘날 강력한 환경 규제를 적용받고 있으며, 이 기준은 더욱 엄격해질 것으로 예측된다. 환경 규제를 만족하기 위해서는 배기 가스의 유해 물질을 제거할 수 있는 시스템을 갖춰야 하며, 유해 물질을 제거할 수 있는 촉매가 배기 가스 제거 시스템의 핵심이다.

오늘날 트럭들에서는 촉매 컨버터를 장착하고 있는데, 촉매 컨버터 장착에는 주로 두 가지 공정이 활용된다. 하나는 단단한 재료의 섬유 매트와 모노 블록을 미리 필요한 치수로 확대된 파이프에 압력을 가하여 삽입하는 방식이며, 다른 하나는 부드러운 재료의 섬유 매트가 있는 모노 블록을 외부 케이스에 느슨하게 삽입하여 필요한 치수로 압축시키는 방식이 그것이다. 두 공정 모두 자동화된 제조 셀에서 촉매 변환기를 장착하는 것은 매우 복잡하고 까다로운 작업이다.

주요 트럭 제조업체의 장착 플랜트에서는 최대 60여 가지 유형의 촉매 컨버터가 생산될 수 있다. 원형이나 타원형, 혹은 다각형 횡단면으로 크기가 다양한 촉매 컨버터가 단단한 채우기 또는 부드러운 채우기 공정을 사용하여 생산되는 것이다. 따라서 플랜트는 최소한의 시간에 모든 종류의 변형을 처리할 수 있는 높은 수준의 유연성을 갖춰야 한다.

또한 각 촉매 컨버터에 설치된 파이프, 섬유 매트와 모노 블록 배치 등은 10년 후에도 추적 가능해야 한다. 이러한 추정성이 리콜 조치가 발생할 경우에 발생되는 비용을 최소화하고, 리콜에 따른 이미지 손상을 최소화하는 안전장치가 되기 때문이다.

RFID로 생산 문제 발생 예방

독일의 특수 기계 제조 업체인 Kirschenhofer는 이러한 종류의 기계 장착을 전문으로 하는 기업으로, 대부분의 유명 자동차 제조사가 Kirschenhofer에 작업을 의뢰할 정도로 축적된 기술력과 경험을 인정받고 있다. Kirschenhofer는 RFID를 적용하여 제조 공정동안 생산 오류를 미연에 방지하고, 오류 발생 시 이를 감지할 수 있는 시스템을 구현했다. 후속 촉매 컨버터의 디자인에 따라 필요한 다양한 공구가 장비에 고정되고 생산 배치 후에 변경되는데, 이때 사용되는 툴들이 다른 여러 장비에서 사용되는 툴과 함께 창고에 보관되므로, RFID 기반의 자동화 시스템으로 이를 식별할 수 있게 한 것이다.

Kirschenhofer의 프로그래머인 Thomas Schon은 “어떤 고객은 20가지 도구를 사용하는데, 공구의 ID 번호를 RFID 태그에 저장하면 기계가 ID 번호를 사용해 올바른 공구가 삽입되었는지를 확인하고 빠르게 작업을 진행할 수 있다”고 말했다.

배기가스 시스템 장착 기계는 작업 시 30~60톤의 힘을 가할 수 있다. 다시 말해 잘못된 공구를 사용할 경우, 막대한 손상과 주요 생산 실패가 이뤄질 수 있다. 공구를 식별하고 확인하는 RFID 시스템은 이러한 손상을 미연에 방지할 수 있게 한다.

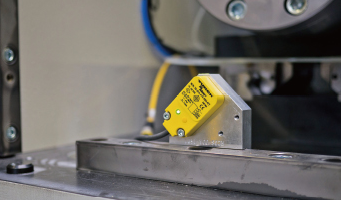

툴 식별 프로세스는 터크의 BL ident 시스템으로 구현됐다. 구체적으로는 툴 상단 금속에 TW-R30-M-K2 태그를 설치하고, 콤팩트한 사이즈의 읽기/쓰기 헤드 TN-Q14 HF를 툴의 홀더에 장착시켰다. Q14는 높이 14mm의 소형 하우징으로, 최대 72mm의 범위 내에서 읽기/쓰기가 가능한 제품이다. 촉매 컨버터 생산 환경은 주변이 금속으로 이루어진 환경으로, 감지 범위가 더 좁게 되지만, 이러한 환경에서도 Q14는 툴과 충돌하지 않도록 보호하기에 충분한 성능을 제공한다.

나아가 신축 공정 후 파이프 지름을 확인하고 이 값을 태그에 저장된 공차값과 비교할 수도 있다. 이는 장비가 스트레칭 중에 공구의 마모를 확인하고, 중대한 결함 또는 작동 오류를 감지할 수 있게 한다.

간편한 유지보수

자동화된 촉매 컨버터 장착 공정에서 빈 파이프와 풀 파이프가 로봇 그리퍼를 사용하여 플랜트의 두 처리 스테이션간에 이송되는데, 이때 공압 그리퍼는 파이프가 비었는지 가득 차 있는지에 따라 다른 압력을 가해야 한다.

예를 들어 공압 그리퍼가 있는 로봇 암은 비어 있는 파이프를 스쿼시하지 않도록 잡기 위해 2.5bar만을 사용해야 하며, 섬유 매트가 있는 모노 블록으로 채워진 삽입 스테이션에서는 20kg 정도의 무게가 나가는 파이프를 잡기 위해 6bar의 힘을 사용해야 한다.

이를 위해 터크의 콤팩트 Profinet I/O 블록 TBEN-S2-4AO는 관련 아날로그 값을 공압 밸브로 전송된다. IP67 등급의 이 모듈이 로봇 암에 직접 장착되어 아날로그 값을 콘트롤러에서 밸브로 전달하고 아날로그 입력 모듈 TBEN-S2-4AI가 공압 밸브의 아날로그 값을 콘트롤러로 전송함으로써 그리퍼가 적절한 압력을 유지할 수 있게 한다.

Craig Craill 전기부 팀장은 “과거에는 모든 것을 케이블로 연결했지만 이제 오직 하나의 Profinet 케이블과 전원 공급 장치를 사용하게 되어 훨씬 간편해졌다”고 말했다.