모션 제어를 위해 제작된 기계 시스템의 목표는 하중을 정확하게 이동·위치시키는 데 있다. 이러한 목표를 비용효율적으로 달성하기 위해서는 피드백이 중요하다. 갈릴모션콘트롤Galil Motion Control이 세 가지의 피드백 방법을 비교했다.

정밀성을 위한 비용의 증가가 언제나 허용될 수는 없다. 어떤 경우에는 보다 경제적인 부품을 선택해야만 한다. 균형점은 손실의 허용 오차를 넘어서는가의 여부이다. 오류가 요구사항보다 크다면, 정확성, 반복성, 처리량 또는 세 가지 모두를 높이기 위한 피드백 구성을 고려해야 한다. 피드백은 부하의 실제 위치를 측정하여 슬립이나 백래시, 마찰, 마모 등이 유발하는 위치 오차를 보상하는 효과적인 수단이다.

정확한 피드백을 얻는 방법

피드백을 얻기 위해 떠오르는 첫 번째 방안은 엔코더를 직접 부하에 장착하는 방법이다. 그러나 이 구성은 시스템의 비선형성과 공진이 제어 루프의 일부로 포함돼 불안정성을 지닐 수밖에 없다.

시스템의 안정성을 유지하면서 정확한 피드백을 얻는 방안은 이중 피드백 구성, 즉 듀얼 루프의 사용이다. 이는 구동 모터에 직접 연결된 피드백과 로드 엔코더의 추가 정보를 결합함으로써 정확한 부하 배치가 이뤄지도록 한다.

듀얼 루프 시스템은 두 가지의 기본 요구를 갖는다. 하나는 시스템에 필요한 위치 정확도보다 최소 2배 이상의 분해능을 갖는 로드 엔코더이며, 다른 하나는 모터 엔코더의 분해능이 로드 엔코더의 분해능보다 적어도 2배 이상을 가져야 한다는 점이다. 모터 엔코더 동작의 1카운트가 부하의 1카운트 미만이어야 하기 때문이다. 이를 충족시키지 않으면 1모터 카운트 시 1회 이상의 운동 부하를 발생시키게 된다.

표준 듀얼 루프

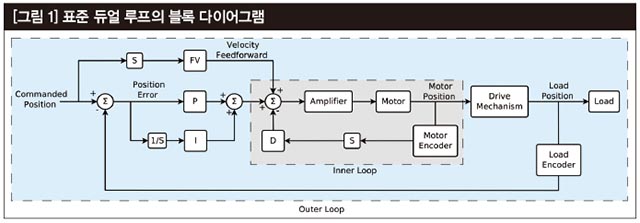

[그림 1]은 듀얼 루프의 주요 요소를 나타낸 것이다. 내부 루프는 모터 엔코더에서 속도 피드백을 수신하고, 제어 루프에 순수한 점성 감쇠viscous damping를 추가하는 파생 게인(D term)으로 구성된다. D term은 시스템의 안정성을 책임지며, 속도 피드 포워드(FV)가 내부 루프와 외부 루프 간의 위상 지연을 보상하기 위해 사용된다.

고급 듀얼 루프

적절하게 튜닝된 표준 듀얼 루프가 기계적 결함을 보상하고 부하를 정확하게 배치할 수 있지만 동적 시스템의 요구 사항을 언제나 만족시키는 것은 아니다. 높은 대역폭을 필요로 하는 시스템의 경우에는 고급 제어 루프가 필요하다.

듀얼 루프 적용 비교 테스트

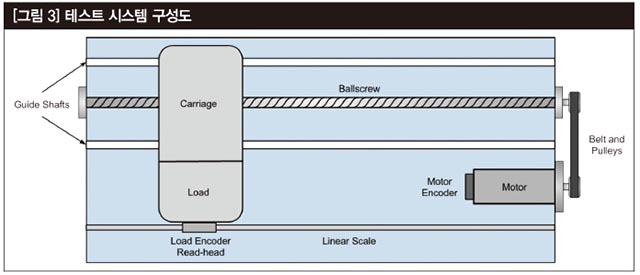

벨트와 풀리를 통해 볼 스크류에 결합된 브러시리스 모터로 직선 운동을 구현하는 시스템을 구성해 제어 구성을 비교했다. 이 시스템에서 캐리지는 선형 베어링이 있는 두 개의 폴리쉬봉을 따라 미끄러지며, 하중은 플라스틱 마운트를 통해 캐리지에 연결되도록 했다.

●매개변수

이동 : 1인치 가속 : 19.7인치/s2 감속도 : 19.7인치/s2 속도 : 7.0인치/s

●허용오차

이동 중 : ±2mil 이내

이동 완료 후 : ±1mil 이내

피드백 실증 테스트

테스트를 위해 구성된 구동계에는 부하의 위치 오류를 유발하는 다양한 기계적 불완전성이 존재한다. 이 구동시스템에서 벨트는 반발과 스트레치의 영향을 받아 공진을 일으킬 수 있고, 볼 스크류에는 백래시와 피치 공차가 존재한다. 또 로드 위치 오류로 볼 스크류 캐리지를 로드에 맞물리는 플라스틱의 구성 요소나 드라이브 어셈블리를 구성하는 구성 요소의 오정렬도 예상할 수 있다.

먼저 하중의 이론적인 분해능을 계산해 보자. 이것은 풀리 기어비, 볼 스크류의 피치, mm에서 인치로의 변환 계수 등에 의해 결정되는데, 1회전당 4000 카운트를 갖는 모터 엔코더의 이론적인 선형 분해능은 아래와 같다.

테스트 시스템의 기본 오류

시스템 요구 사항이 현재 구성으로 충족되는지 확인하려면 먼저 위치 오류를 특성화해야 한다. 백래시는 부하에 부착된 리니어 엔코더로 모션이 감지될 때까지 모터를 앞뒤로 움직여 측정했는데, 이 값에는 저부하 조건과 볼 스크류에서의 벨트 백래시가 포함됐다. 백래시를 감당하기 위해 모터가 움직여야하는 총 거리는 5모터 엔코더 카운트로, 위치 정확도에 대한 시스템의 요구 사항 내에 존재했다.

피치의 변화 또는 오정렬은 부하를 정확히 위치시키는 데에도 영향을 미칠 수 있다. 부하 위치 오류는 정확한 부하 엔코더에서 위치를 파악했을 때의 부하 위치와의 차이를 말한다. 부하의 위치는 1 회당 25,400카운트 인코더를 사용하여 읽었으며, 모터는 한 번에 1카운트만큼 색인됐다. 이때 데이터는 양방향으로 볼 스크류의 전체 길이를 실행하고 평균을 취하여 수집했는데, 샘플링은 무부하 및 초당 125카운트로 수행되어 규정 준수를 만족시켰다.

[그림 4]는 이 테스트의 결과로, 볼 스크류를 따라 모터를 구동하면 지속적으로 변화하는 오류가 발생할 수 있음을 볼 수 있다.

#1 모터 엔코더 활용

첫 번째로 모터 엔코더를 사용하여 부하를 위치시켰다. 이 구성에서 보정 수단없이는 드라이브 트레인에서 부하의 위치 오류가 발생한다. 시스템을 튜닝한 후 이동 중에 부하가 배치됐으며, [그림 5]와 같은 모션 프로파일이 그려졌다. 이동의 마지막 부분에는 참조용으로 472ms에 수직선이 표시됐다.

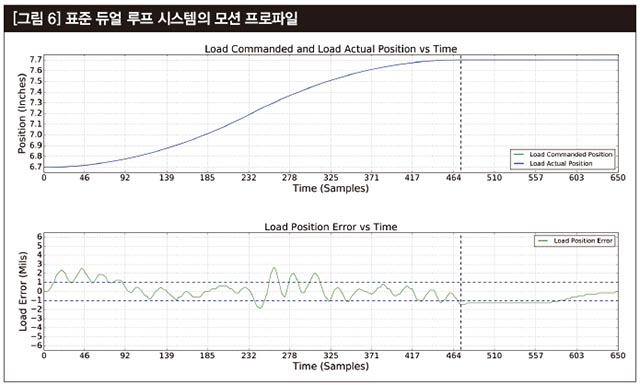

#2 표준 듀얼 루프

다음으로는 표준 이중 루프를 사용했는데, 이동 중에 발생하는 오차는 3mil을 초과하지 않았으며, 이동이 끝난 후에는 오차 대역 100밀리 내에서 125ms 동안 1카운트 오차로 수렴됐다. 부하 인코더를 추가하고 표준 듀얼 루프를 사용하여 시스템은 항상 0카운트의 안정된 상태 오류에 수렴했으며, 오차도 훨씬 작았다.

모터 엔코더만으로 구성된 구성보다 개선된 결과이지만, 이동 중에 발생되는 오차가 허용오차인 ±2mil를 넘어서기에 추가 개선이 요구된다.

고급 듀얼 루프는 튜닝 후 특성화 움직임을 수행하여 이동 중 최대 오차를 1.5mil 이하로 낮췄으며, 대부분의 이동, 그리고 이동 후에도 오차가 허용 범위 이내를 기록했다. 공진의 영향 또한 허용 가능한 수준으로 감소되어 시스템 요구 사항을 충족시켰다.