기업에게 비용절감과 효율성 향상은 멈출 수 없는 과제이다. 오늘날 화두로 떠오른 인더스트리 4.0, 4차 산업혁명 등도 효율성과 비용절감을 위한 패러다임의 변화라고 말할 수 있다. 하지만 이러한 큰 규모의 변화가 아니라 산업 기계의 아주 작은 부분의 수정으로도 상당한 비용절감과 큰 폭의 생산성 향상의 효과를 얻기도 한다. 인테크가 램의 캠 팔로워를 개선이라는 작은 변화로, 비용과 다운타임을 큰 폭으로 줄일 수 있는 방안을 소개했다.

전통적으로, 이 램은 원통형 강철 하우징 내에서 축 방향으로 움직이는 둥근 이동핀으로 구성되며, 핀이 회전하지 않도록 가공된 키웨이와 함께 사용된다. 그리고 핀의 후단에 장착된 고정 캠에 맞 물리는 한 쌍의 금속 캠 팔로워를 통해 직접 구동되는 방식으로 동작한다.

인테크는 이러한 전통적 디자인에서 세 가지 문제점을 발견했다.

하나는 램과 캠의 마모를 막기 위해 잦은 재윤활 작업이 필요하다는 것이며, 다른 하나는 배럴 안에서 캔을 들어올리고, 비틀게 하면서 핀의 조기 마모가 발생한다는 점이다. 그리고 최종적으로 전통적 디자인이 넥커의 속도 제한을 가져오고 있음도 발견했다.

조기 마모·윤활 문제 해소

전통적인 디자인에서는 잦은 윤활에도 불구하고 마모가 빠르게 진행됐다. 24시간 가동되면서 평균 분당 2000~3000개의 캔이 생산된다는 점을 생각하면 짧은 수명주기는 아니지만, 윤활과 조기 마모의 문제를 해결하면 큰 폭으로 수명이 향상되기 때문이다.

분석 결과, 마모의 원인은 분명했다. 핀과 배럴 사이에서 금속간 접촉, 그리고 캠 팔로워와 구동 캠 사이에서의 접촉으로 인해 마모가 빠르게 진행됐던 것이다. 이로 인하여 수만 달러의 비용이 발생하는 캠의 교체가 수년마다 이뤄져야만 했다.

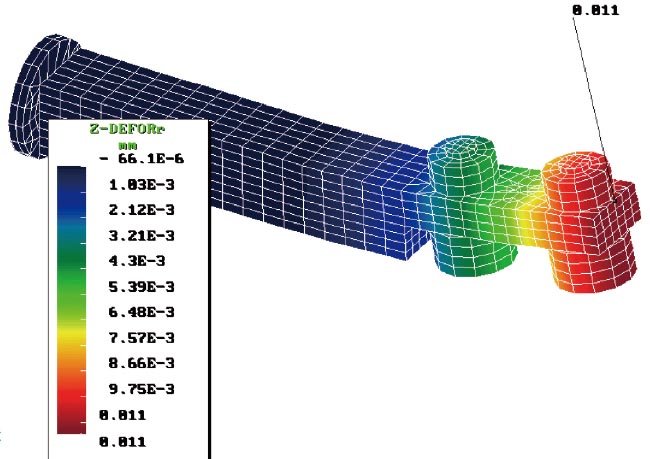

FEA 분석에서는 추가적인 마모 원천을 찾을 수 있었다. 캔의 목을 만들기 위해 밀어내는 힘과 원심력이 함께 작용하면서 램이 위쪽으로 휘고 뒤틀린다는 사실이 시뮬레이션으로 확인된 것이다. 이러한 변형으로 인해 램 전반에 걸쳐 금속간 마모가 심화되고, 특히 램의 앞쪽과 키웨이에 플레이팅 결함pleating defect이 유발됐다.

이를 해결하기 위해서는 램과 캠 팔로워에 대한 지속적 윤활이 필수적일 수밖에 없다. 인테크에게 문제 해결을 의뢰한 기업의 경우, 자동 윤활 시스템으로 윤활 문제의 해결을 꾀하고 있었는데, 자동 윤활 시스템은 설치와 작동에 높은 비용이 요구됐다.

마모 문제에 대한 해답으로 인테크는 램의 재료와 핀 형상 변경을 제안했다. 알루미늄과 사각 핀으로 전환함으로써 마모를 회피하도록 한 것이다.

알루미늄의 채택은 램 무게를 60% 줄여 원심력과 핀 가속력을 모두 감소시켰으며, 사각형 핀으로의 형상 전환으로 압출 사이클 동안 더 넓은 영역에 균등하게 힘이 분산됨으로써 마모 가능성을 한층 줄였다.

무게 감소만으로도 램과 드라이브 캠 및 금속 캠 팔로워의 마모 수명은 연장될 수 있다. 이어 더해 금속간 접촉을 제거하면 수명은 더욱 증가된다. 이러한 무윤활 시스템을 구성하게 되면 비용부담을 줄이고, 생산성은 더욱 높일 수 있다.

이를 위해서는 램의 금속 성분이 최대한 자가윤활성 재료로 대체되어야 한다. 예를 들어 램의 캠 팔로워를 금속에서 자가윤활성 폴리머로 변경하면, 드라이브 캠의 단단한 표면을 폴리머 캠 팔로워로는 마모시킬 수 없게 됨으로써 윤활의 필요성이 제거된다. 또 램 내부에 자가윤활 라이너를 더하면 마찰과 마모를 한층 더 줄일 수 있다.

마찰 및 마모의 감소는 자연스럽게 윤활의 필요성을 줄인다. 특히 자가윤활 폴리머로의 개선은 램 본체는 물론 두 개의 캠 팔로워에 대한 윤활을 완전히 필요없게 만든다.

일반적으로 10스테이지의 넥커에 240개의 램이 필요한데, 개선된 램으로 총 720개의 윤활 포인트가 제거됐다. 이는 값비싼 자동 윤활 시스템을 구입·운용하지 않아도 됨을 의미한다.

개선된 램의 효과를 정리하면 다음과 같다.

● 램 수명이 2~4년 더 늘어나 교체와 관련된 비용 및 다운타임의 감소

● 마모된 캠 교체로 인한 비용부담 제거

● 약 6000 달러에 달하는 윤활비용 감소

● 플리팅 결함 감소로 인한 수율 향상

● 라인 속도 및 에너지 소비와 관련된 2차 비용 편익 발생(박스 참조)

비용 효율성 극대화

사각 램은 캠 없이는 작동할 수 없었다. 사실 사각 램 디자인의 가장 큰 장점은 캠의 마모를 완전히 제거함으로써 램의 수명을 연장시킬 수 있다는 점이다.

캠 마모 가능성의 제거는 경량화로 전통적인 라운드 램보다 낮은 힘으로 작동한다는 데 있지만, 재료의 영리한 사용도 한몫을 담당한다. 램의 재설계 과정에서 금속 윤활제를 대체한 자기윤활성 폴리머가 바로 그 재료이다.