노후 제어 시스템, 연쇄적 문제 유발

Ore-Ida는 이러한 생산 프로세스를 가장 큰 라인에서 개별적으로 제어하는 방식으로 운용했으며, 라인 사이에는 최소한의 조정 또는 통합만 이뤄졌다. 결과적으로 이러한 방식은 한 지점의 프로세스 중단이 전체 프로세스의 중단으로 퍼지는 문제점을 발생시켰다.

예를 들어 껍질을 벗기는 박리 공정의 문제가 발생했을 경우, 다음 공정이 모두 멈추게 된다. 반대로 포장 공정에서의 장애로 인하여 식품 공정이 모두 완료된 제품이 모두 홀딩 상태로 있어야 하는 문제를 일으켰다. 제품 홀딩은 또한 즉시 포장되지 못함으로써 감자 튀김과 같은 제품의 바삭함이 사라지게 되는 품질 저하의 문제로 이어지며, 홀딩에 대한 우려로 인하여 작업 생산량 증대에 대해서도 망설이게 되는 연쇄적인 악영향까지 가져왔다.

원인은 Ore-Ida가 공급 업체가 더 이상 지원하지 않는 오래된 제어 아키텍처를 사용하고 있었기 때문이다. 노후화된 제어 시스템으로 생산 라인에 대한 전반적인 통찰력을 갖지 못했으며, 이로 인하여 잦은 생산 중단의 위험은 물론 생산 개선의 기회까지 날리고 있었던 것이다.

Ore-Ida의 대니 브랜슨(Danny Branson) 프로세스 엔지니어는 “언제나 양질의 제품 제공이 Ore-Ida의 최우선 순위”라며 “따라서 노후화된 제어 시스템으로는 생산을 극대화하고 싶어도 한계를 가질 수밖에 없었다”라고 회상했다.

노후화된 제어 시스템은 다양한 문제를 일으켰다. 약간의 변화에도 여러 작업이 필요하여 생산량의 탄력적인 조정은 꿈 꿀 수 없었으며, 컨트롤러의 수리도 어려워 I/O 보드 이상 시 다른 공급업체를 찾아가 수리를 진행해야 했다.

‘황금 배치’로 생산량 극대화

Kraft Heinz는 한계에 부딪힌 Ore-Ida 생산 시설의 제어 아키텍처를 교체하기로 결정했는데, 먼저 신규 투자에 대한 ROI를 증명해야 했다. 컨트롤 업그레이드를 위해 Ore-Ida 시설팀과 논의중이던 로크웰오토메이션은 투자 비용을 빠르게 충당할 수 있을 만큼 처리량을 늘릴 수 있는 방법으로 심층적인 생산 분석을 통한 생산 최적화를 제안했다. 품질과 생산 데이터를 수집하여 기준선을 설정하고, 모델 예측 제어(MPC)를 사용하면 생산성을 5% 이상 향상시킬 수 있다는 것이었다.

로버트 페드라치니 Ore-Ida 공장장은 “감자를 내리는 것에서부터 포장에 이르기까지 모든 공정의 제어를 최적화하는 이른바 ‘황금 배치(The Golden Batch)’를 원했는데, 로크웰의 Pavilion8 MPC 소프트웨어가 도움이 될 것으로 판단했다”고 말했다.

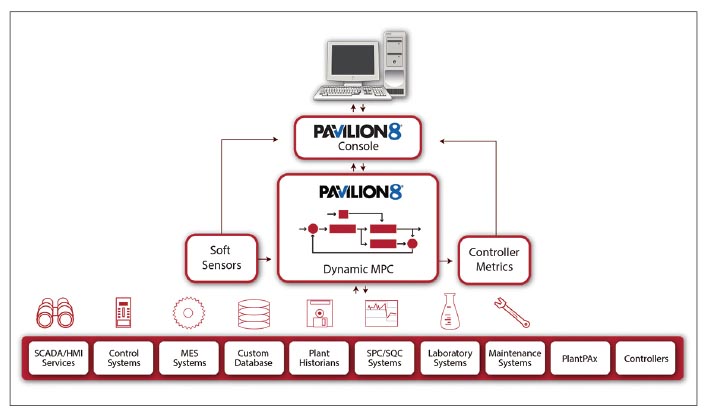

Pavilion8은 기존 자동화 시스템 위에 인텔리전스 계층으로 작동하는 소프트웨어로, 데이터를 수집한 후 프로세스 영역과 조건을 예측한 다음 프로세스를 최적화하기 위한 지속적인 조정을 수행한다. 다시 말해 Ore-Ida의 공정에서 Pavilion8은 껍질 벗기기부터 포장까지 모든 프로세스의 작동 매개 변수를 수집하여 결함의 급증을 감지하고, 보다 적극적인 다운스트림 제어를 수행함으로써 높은 품질을 유지하면서 생산성 극대화에 기여한다.

예를 들면, 포장 공정에서 이상이 탐지될 경우, Pavilion8가 이전 단계의 공정을 조정하여 포장 지연에 따른 제품 홀딩이 일어나지 않도록 방지하는 것이다. 데이터 수집에는 너무 따뜻하거나 추운 날씨로 인한 제품의 품질 변화를 방지하기 위한 날씨 등의 환경 변화까지 포함된다.

초기 3개월간의 평가 기간 동안 Pavilion8은 목표치를 훨씬 상회하는 성과를 달성했다. 5%의 개선 효과를 예상했지만, 실제 효과는 10%를 상회한 것이다. 생산성 증가 외에 품질 개선 효과도 Pavilion8 도입의 성과다. 명확한 품질 벤치마크를 실시한 것은 아니지만, 공정 중에 발생했던 홀딩이 사라짐으로써 제품의 변동성이 확연하게 감소됐다.

Pavilion8 MPC의 효과를 단적으로 증명하는 부분은 껍질을 벗기는 필링(peeling) 공정이다. 감자의 하역 작업은 트럭 지연 등으로 변동성이 큰 작업인데, 기존에는 하역 작업의 지연이 보상되지 않음으로써 생산 지연으로 연결됐다. 하지만 이제는 Pavilion8이 이를 보완할 수 있게 함으로써 생산 지연이 최소화되고 있다.

이에 더해 로크웰오토메이션은 애플리케이션 지원 서비스를 제공하여 Ore-Ida가 생산 변경을 실시할 때 원격으로 모니터링하고, 적극적으로 지원하고 있다. 생산을 최적화하기 위한 Pavilion8의 미세 조정에 로크웰의 지원까지 더해짐으로써 Ore-Ida는 품질 검사 등 부가가치 작업에 집중할 수 있게 됐다.

브랜슨 프로세스 엔지니어는 “12~16개월 내에 Pavilion8을 포함하여 전체 제어 아키텍처 업그레이드에 대한 ROI를 달성할 수 있을 것으로 예상된다”면서 “로크웰의 Pavilion8으로 제어 시스템 투자를 정당화하고, 미래를 대비할 수 있게 됐다”고 전했다.