편향 감소로 수명 증가 가능

피로 수명에 대해 알아보기 전에 먼저 디스크 스프링과 원뿔형 스프링 와셔를 구별해야 한다. 디스크 원뿔형 스프링 와셔와 설계는 물론 용도가 다르기 때문이다. SPIROL의 자료를 바탕으로 디스크 스프링의 수명 계산법을 알아보자.

DIN 6796에 정의된 원뿔형 스프링 와셔는 볼트 조인트에 정적 스러스트 하중을 제공하도록 설계된 것으로 피로 애플리케이션에서 사용하기에 적합치 않다. 반면 DIN EN 16983(이전 DIN 2093)으로 정의되는 디스크 스프링은 정적 또는 동적 하중을 적용할 때 사용될 수 있으며, 예측 가능하고 반복 가능한 결과를 제공하도록 설계됐다. 또한 디스크 스프링은 원추형 스프링 와셔보다 더 얇은 단면을 갖는 것이 일반적이다.

하중 부여 시 디스크 스프링의 처짐 정도를 통해 가해진 힘과 스트레스 수준을 계산할 수 있다. 디스크 스프링이 구부러질수록 디스크의 스트레스 수준이 변화하며, 변화가 클수록 디스크 스프링은 더 빨리 피로해지는 것이다.

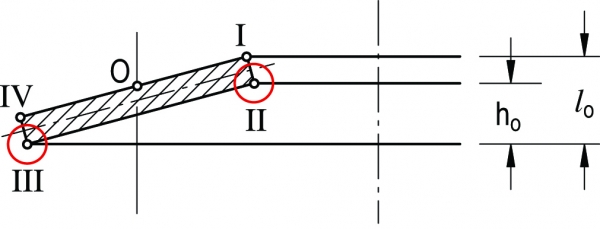

아래 제시된 [그림 1]은 디스크 스프링에서의 스트레스 포인트로, 특히 Ⅱ와 Ⅲ 지점의 인장 스트레스가 피로 수명을 결정하는 요소로 주로 사용된다. 이 지점이 바로 피로 균열이 발생하는 곳이기 때문이다.

따라서 피로 수명 예측에서는 Ⅱ와 Ⅲ 지점에서의 예비 하중과 최종 하중 사이의 최대 스트레스 차이를 평가하고, 가장 높은 스트레스 차이를 갖는 지점을 수명 추정에 사용한다. 어떤 스트레스 값을 사용할 것(위치 Ⅱ 또는 Ⅲ)인지 결정되면, 디스크 스프링의 제품 카달로그나 DIN EN 16983의 피로 수명 차트를 사용해 피로 수명을 예측할 수 있다.

그럼 예제를 통해 피로 수명 차트를 해석하는 방법에 대해 알아보자.

Example 1 :

DIN EN 16983 시리즈 B 그룹 2

DSC 50×25.4×2 디스크 스프링

초기 하중 15%, 최종 높이 75%

[표 1]을 참조하면, 15%에서의 스트레스Ⅱ(σII)는 128N/㎟이며, 스트레스Ⅲ(σIII)는 264N/㎟이다. 75%에서의 스트레스Ⅱ(σII)는 923N/㎟이며, 스트레스Ⅲ(σIII)는 1140N/㎟임을 알 수 있다. 이제 각 위치의 스트레스 차이를 계산하면 다음과 같다.

![[표 1] SPIROL의 디스크 스프링 카탈로그의 사양 차트](/news/photo/201904/10517_4006_569.jpg)

![[그림 2] 그룹 2, 1.25mm ≤ t ≤ 6.0mm의 디스크 스프링 수명 예측](/news/photo/201904/10517_4009_08.jpg)

† 923N/㎟(75% 스트레스II) - 128N/㎟(15% 스트레스II) = 795N/㎟

† 1140N/㎟(75% 스트레스III) - 264 N/㎟(15% 스트레스III) = 876 N/㎟

이 계산에서 볼 수 있듯 스트레스의 최대 차이는 Ⅲ 지점에서 발생한다. 따라서 Ⅲ 지점의 스트레스 값과 피로 수명 차트를 사용하여 디스크 스프링의 피로 수명을 계산해야 한다.

Ⅲ 지점에서의 최소 스트레스를 나타내는 X축에 그려진 수직선과 Ⅲ 지점에서 최대 스트레스를 나타내는 Y축에 그려진 수평선의 교차점이 예상 피로 수명이 된다. 이를 표현한 것이 [그림 2]이다. [그림 2]를 보면 X축의 선이 264N/㎟으로 그려지고 Y 축에 그려진 선이 1140N/㎟로 그려진다. 교차점은 [그림 2]의 N=105로 표시된 10만 사이클 선보다 약간 위에 존재한다. 즉 10만 사이클보다 약간 작은 예상 피로 수명을 알 수 있다.

Example 2

DIN EN 16983 시리즈 B 그룹 2

DSC 50×25.4×2 디스크 스프링

초기 하중 25%, 최종 높이 50%

![[표 2] SPIROL 디스크 스프링 카탈로그의 사양 차트](/news/photo/201904/10517_4007_5629.jpg)

![[그림 3] 예제 2의 디스크 스프링 수명 예측](/news/photo/201904/10517_4008_5836.jpg)

스트레스의 최대 차이는 Ⅲ 지점에서 다시 발생한다. [표 2]의 피로 수명 차트를 바탕으로 한 [그림 3]을 보면, X축에서 430N/㎟, Y축에서 810N/㎟로 표시되며, 교차점은 200만 사이클 선보다 약간 아래에 위치한다. 따라서 예상되는 피로 수명은 200만 사이클 이상이다.

한편, 동일한 디스크 스프링에서 이러한 차이는 처짐 감소가 피로 수명을 증가시킬 수 있음을 알게 한다.

이처럼 디스크 스프링의 휨 범위는 피로 수명을 결정하는 핵심 요인이다. 최종 하중을 높이면 디스크 스프링의 응력이 높아져 피로 수명이 단축되게 만들며, 프리로드를 증가시키면 편향이 감소되어 피로 수명을 늘일 수 있다.